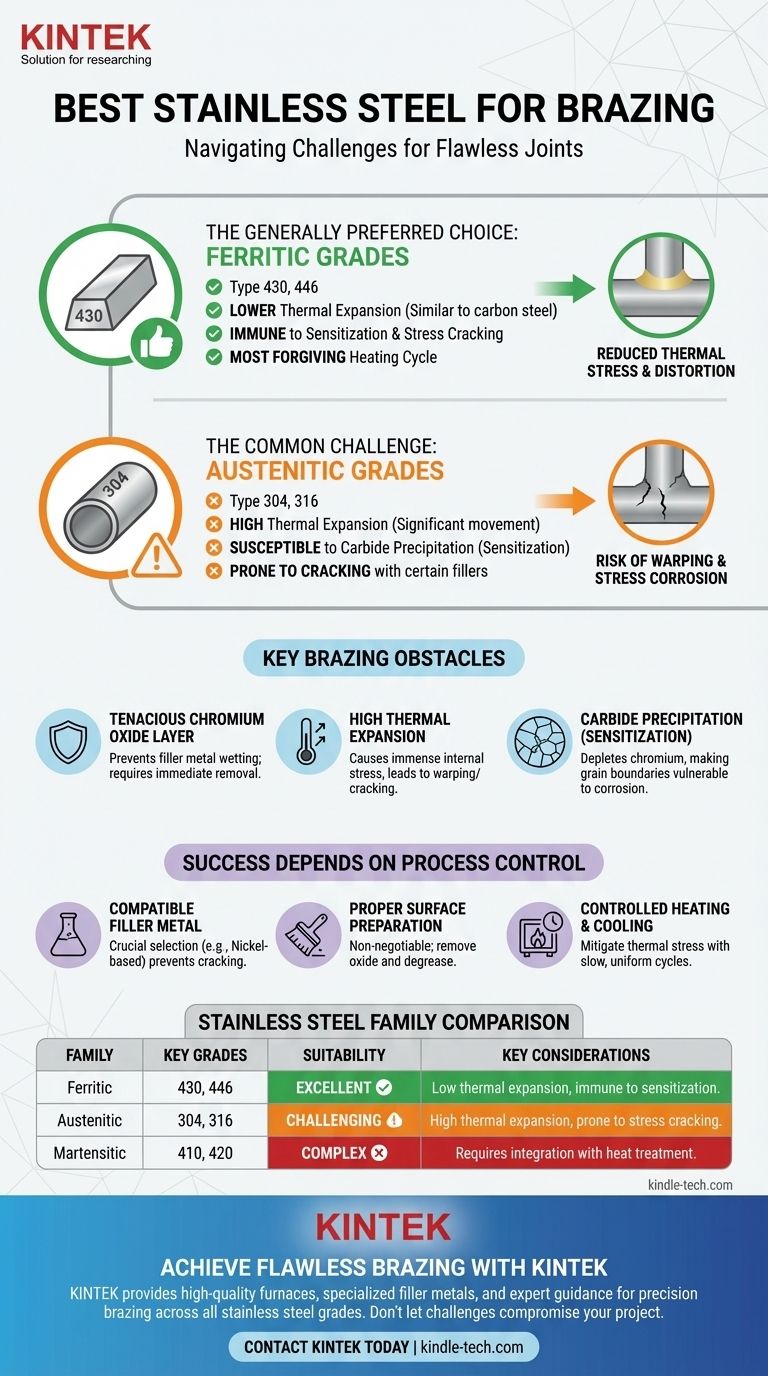

L'acciaio inossidabile migliore per la brasatura è tipicamente un grado ferritico, come il tipo 430. Questi gradi sono meno suscettibili ai problemi legati al calore, come la criccabilità per corrosione sotto sforzo e la sensibilizzazione, che colpiscono comunemente i gradi austenitici più popolari (come 304 o 316). Tuttavia, il materiale "migliore" dipende sempre dall'applicazione specifica, dal metallo d'apporto e dal processo di brasatura utilizzato.

La sfida principale nella brasatura dell'acciaio inossidabile non è solo il materiale in sé, ma la gestione dell'interazione tra calore, lo strato di ossido protettivo dell'acciaio e le sue proprietà di dilatazione termica. Il successo risiede nella scelta di un grado di acciaio e di un processo che minimizzino gli stress interni e garantiscano una corretta adesione del metallo d'apporto.

Perché l'acciaio inossidabile presenta sfide nella brasatura

Per fare una scelta informata, è necessario prima comprendere le proprietà intrinseche dell'acciaio inossidabile che complicano il processo di brasatura.

Il tenace strato di ossido di cromo

Tutti gli acciai inossidabili sono "inossidabili" perché formano uno strato sottile, invisibile e altamente resistente di ossido di cromo sulla loro superficie.

Questo strato passivo è eccellente per la resistenza alla corrosione ma impedisce ai metalli d'apporto per brasatura di "bagnare" e legarsi al metallo base. Deve essere rimosso chimicamente o meccanicamente immediatamente prima della brasatura.

Elevata dilatazione termica

Molti acciai inossidabili comuni, in particolare i gradi austenitici (serie 300), si espandono e si contraggono significativamente quando vengono riscaldati e raffreddati.

Questo movimento può introdurre enormi stress interni nell'assemblaggio e nel giunto brasato stesso, portando a deformazioni o criccature, specialmente durante il ciclo di raffreddamento.

Rischio di precipitazione dei carburi (Sensibilizzazione)

Quando gli acciai inossidabili austenitici vengono mantenuti ad alte temperature (circa 800–1500°F o 425–815°C), il carbonio può combinarsi con il cromo per formare carburi di cromo lungo i bordi dei grani.

Questo processo, noto come sensibilizzazione, impoverisce di cromo il metallo circostante, rendendolo altamente suscettibile alla corrosione intergranulare e alla criccabilità sotto sforzo.

Confronto tra le famiglie di acciaio inossidabile per la brasatura

Le sfide della brasatura si manifestano in modo diverso nelle principali famiglie di acciaio inossidabile.

Acciai inossidabili austenitici (es. 304, 316)

Questi sono i gradi più comuni ma anche i più problematici per la brasatura. Il loro elevato coefficiente di dilatazione termica li rende inclini alla distorsione e alla criccabilità sotto sforzo.

Sono anche suscettibili alla sensibilizzazione. Il materiale di riferimento nota specificamente la loro vulnerabilità alla criccabilità quando brasati con determinati metalli d'apporto, come le leghe rame-zinco, a causa della penetrazione intergranulare.

Acciai inossidabili ferritici (es. 430, 446)

I gradi ferritici sono spesso la scelta preferita per la brasatura. Il loro coefficiente di dilatazione termica è inferiore e più simile all'acciaio al carbonio, riducendo significativamente il rischio di stress termico.

Fondamentalmente, non sono suscettibili alla sensibilizzazione che affligge i gradi austenitici, rendendoli molto più tolleranti durante il ciclo di riscaldamento.

Acciai inossidabili martensitici (es. 410, 420)

Questi gradi sono apprezzati per la loro durezza, ottenuta tramite trattamento termico. La brasatura può essere eseguita, ma le alte temperature altereranno la condizione trattata termicamente del metallo.

La brasatura degli acciai martensitici richiede spesso un'attenta pianificazione per integrare il processo con i cicli di tempra e rinvenimento, aggiungendo complessità significativa.

Comprendere i compromessi: il processo più del materiale

Un giunto di successo dipende spesso più dal controllo del processo che dalla selezione di un materiale perfetto.

La selezione del metallo d'apporto è cruciale

La scelta del metallo d'apporto deve essere compatibile con il metallo base. Come notato, i filler rame-zinco possono indurre criccature negli acciai austenitici sottoposti a stress.

Per applicazioni ad alte prestazioni, i metalli d'apporto a base di nichel sono spesso utilizzati per la loro eccellente resistenza e resistenza alla corrosione quando si uniscono acciai inossidabili. Anche le leghe a base di argento sono comuni per le loro temperature di brasatura più basse.

L'importanza di una pulizia adeguata

I riferimenti sono chiari: la preparazione della superficie non è negoziabile. Lo strato di ossido di cromo deve essere rimosso, tipicamente mediante sabbiatura o incisione chimica.

Successivamente, la parte deve essere accuratamente sgrassata utilizzando solventi come l'acetone. Qualsiasi contaminante impedirà al metallo d'apporto di legarsi correttamente, con conseguente fallimento del giunto.

Controllo del ciclo di riscaldamento e raffreddamento

Per mitigare lo stress derivante dalla dilatazione termica, le velocità di riscaldamento e raffreddamento devono essere controllate attentamente. Un ciclo di raffreddamento più lento e uniforme è particolarmente critico per prevenire cricche nei gradi austenitici.

La brasatura in forno e sottovuoto offre un eccellente controllo di questo ciclo termico, motivo per cui sono spesso preferite per gli assemblaggi critici in acciaio inossidabile.

Fare la scelta giusta per la vostra applicazione

Non esiste un unico acciaio "migliore", ma solo l'acciaio giusto per il vostro obiettivo specifico.

- Se la vostra attenzione principale è la semplicità e l'affidabilità: Scegliete un acciaio inossidabile ferritico come il tipo 430. La sua minore dilatazione termica e l'immunità alla sensibilizzazione lo rendono l'opzione più semplice e tollerante.

- Se dovete utilizzare un grado comune e resistente alla corrosione: Potete brasare con successo acciai austenitici come 304 o 316, ma dovete utilizzare un filler a base di nichel o argento compatibile e controllare meticolosamente i tassi di riscaldamento e raffreddamento per prevenire cricche da stress.

- Se la vostra attenzione principale è l'elevata durezza e resistenza: Selezionate un acciaio martensitico, ma preparatevi a sviluppare un processo che integri l'operazione di brasatura con i trattamenti termici post-brasatura necessari per ripristinare le sue proprietà meccaniche.

In definitiva, una brasatura riuscita dipende meno dal trovare un materiale perfetto e più dal padroneggiare il processo per il materiale che scegliete.

Tabella riassuntiva:

| Famiglia di acciaio inossidabile | Gradi chiave | Idoneità alla brasatura | Considerazioni chiave |

|---|---|---|---|

| Ferritico | 430, 446 | Eccellente | Bassa dilatazione termica, immune alla sensibilizzazione, più tollerante |

| Austenitico | 304, 316 | Impegnativo | Elevata dilatazione termica, incline alla criccabilità sotto sforzo e alla sensibilizzazione |

| Martensitico | 410, 420 | Complesso | Richiede integrazione con i cicli di trattamento termico |

Ottieni risultati di brasatura impeccabili con KINTEK

La brasatura dell'acciaio inossidabile richiede precisione, competenza e le attrezzature giuste. Sia che lavoriate con gradi ferritici, austenitici o martensitici, KINTEK ha le soluzioni per garantire il successo del vostro processo di brasatura.

Forniamo:

- Forni per brasatura di alta qualità per un controllo preciso della temperatura

- Metalli d'apporto specializzati compatibili con tutte le famiglie di acciaio inossidabile

- Guida esperta sull'ottimizzazione del processo per prevenire cricche da stress e distorsioni

Le nostre apparecchiature di laboratorio e i materiali di consumo sono considerati affidabili dai professionisti che esigono affidabilità e prestazioni.

Non lasciare che le sfide della brasatura compromettano il tuo progetto. Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche e scoprire come possiamo aiutarti a ottenere giunti perfetti e durevoli ogni volta.

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

- Morsetto per vuoto a sgancio rapido in acciaio inossidabile a tre sezioni

- Lastra di nitruro di silicio (SiN) lavorata di precisione per la produzione di ceramiche avanzate fini

- Pressa piana riscaldata a infrarossi

Domande frequenti

- Cosa fa la pressatura isostatica a caldo? Elimina i difetti interni per prestazioni superiori dei componenti

- Qual è lo scopo della pressatura isostatica a caldo? Ottenere una densità e prestazioni superiori del materiale

- Qual è la temperatura di una pressa isostatica a caldo? Ottieni una densificazione ottimale per i tuoi materiali

- Cosa fa il processo HIP? Elimina la porosità per prestazioni superiori dei materiali

- Qual è la temperatura della pressatura isostatica a caldo? Ottenere la piena densità per componenti critici