In sostanza, l'evaporazione a fascio elettronico (e-beam) è una tecnica di deposizione fisica da vapore (PVD) che utilizza un fascio di elettroni focalizzato e ad alta energia per riscaldare un materiale sorgente fino al punto di vaporizzazione. Questo processo avviene in un ambiente di alto vuoto, consentendo al materiale vaporizzato di viaggiare in linea retta e condensarsi su un substrato più freddo, formando un film sottile altamente puro e uniforme.

Il principio fondamentale dell'evaporazione a fascio elettronico è la conversione dell'energia cinetica degli elettroni in intensa energia termica. Ciò consente la vaporizzazione precisa ed efficiente di un'ampia gamma di materiali, inclusi quelli con punti di fusione molto elevati, senza contaminare la sorgente.

Una ripartizione passo-passo del processo

Per comprendere veramente l'evaporazione a fascio elettronico, dobbiamo esaminare le quattro fasi distinte che trasformano un materiale solido in un crogiolo in un rivestimento preciso su un substrato.

Fase 1: Generazione di elettroni

Il processo inizia in un catodo riscaldato, tipicamente un filamento realizzato con un materiale robusto come il tungsteno. Questo filamento viene riscaldato a temperature estreme (spesso oltre i 2000°C), facendogli rilasciare un alto flusso di elettroni attraverso un processo chiamato emissione termoionica.

Fase 2: Accelerazione e focalizzazione

Una volta liberati, questi elettroni vengono accelerati da un campo ad alta tensione. Un sistema di potenti magneti agisce quindi come una lente, modellando e focalizzando gli elettroni accelerati in un fascio stretto e ad alta energia.

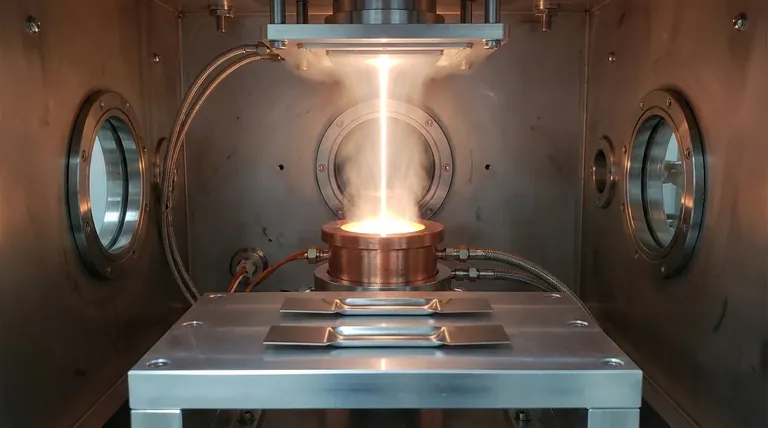

Fase 3: Riscaldamento localizzato ed evaporazione

Questo fascio di elettroni focalizzato viene diretto con precisione sul materiale sorgente contenuto in un crogiolo. L'immensa energia cinetica degli elettroni viene istantaneamente convertita in energia termica all'impatto, causando il rapido riscaldamento di una piccolissima area mirata del materiale e la transizione in fase gassosa, o vapore.

Fase 4: Deposizione sul substrato

All'interno della camera a vuoto, gli atomi o le molecole vaporizzate viaggiano in linea retta e senza impedimenti. Quando raggiungono il substrato più freddo (l'oggetto da rivestire), si condensano nuovamente in uno stato solido, formando gradualmente un film sottile.

I componenti critici e i loro ruoli

L'efficacia del processo a fascio elettronico dipende da diversi componenti chiave che lavorano in concerto all'interno di un ambiente controllato.

La sorgente del fascio elettronico

Questo è il cuore del sistema, comprendente il filamento di tungsteno che emette elettroni quando riscaldato e la sorgente ad alta tensione che li accelera.

Il sistema di focalizzazione magnetica

Senza di esso, gli elettroni si disperderebbero in modo casuale. Il sistema magnetico è cruciale per concentrare l'energia in un piccolo punto, consentendo le alte temperature necessarie per vaporizzare anche materiali ostinati.

Il crogiolo raffreddato ad acqua

Il materiale sorgente si trova in un crogiolo, o focolare, che è attivamente raffreddato ad acqua. Questa è una caratteristica di design critica. Assicura che solo il materiale direttamente colpito dal fascio di elettroni evapori, impedendo al crogiolo stesso di fondere e contaminare la sorgente.

La camera a vuoto

L'intero processo deve avvenire in una camera ad alto vuoto. Questo serve a due scopi: impedisce al filamento caldo di ossidarsi e fornisce un percorso chiaro, "a vista", per il vapore che viaggia dalla sorgente al substrato senza collidere con le molecole d'aria.

Comprendere i compromessi

Sebbene potente e preciso, l'evaporazione a fascio elettronico non è una soluzione universale. Comprendere i suoi limiti intrinseci è fondamentale per utilizzarla in modo efficace.

La limitazione della "linea di vista"

Poiché il vapore viaggia in linea retta dalla sorgente al substrato, l'evaporazione a fascio elettronico è poco adatta per rivestire geometrie complesse o le superfici interne degli oggetti. Solo le aree con una linea di vista diretta alla sorgente verranno rivestite.

Complessità e costi delle attrezzature

La necessità di alimentatori ad alta tensione, potenti lenti magnetiche, pompe per alto vuoto e sofisticati sistemi di raffreddamento rende gli evaporatori a fascio elettronico attrezzature complesse e costose.

Inefficienze e sottoprodotti

Le interazioni degli elettroni ad alta energia possono produrre emissioni di elettroni secondari e raggi X, che rappresentano una perdita di energia e possono potenzialmente danneggiare substrati sensibili.

Degradazione del filamento

Il filamento della sorgente opera in condizioni estreme e si degraderà nel tempo. Ciò può portare a tassi di evaporazione incoerenti e richiede manutenzione e sostituzione periodiche.

Fare la scelta giusta per il tuo obiettivo

La scelta della giusta tecnica di deposizione dipende interamente dalle tue esigenze di materiale, dalla geometria del substrato e dal budget.

- Se il tuo obiettivo principale sono film ad alta purezza o materiali con alto punto di fusione: L'evaporazione a fascio elettronico è una scelta eccellente grazie al suo riscaldamento preciso e localizzato che previene la contaminazione.

- Se il tuo obiettivo principale è rivestire superfici complesse e non piane: Dovresti considerare metodi alternativi come lo sputtering, che non hanno la stessa dipendenza dalla linea di vista.

- Se il tuo obiettivo principale è la resistenza all'usura o proprietà ottiche specifiche su una superficie piana: Questo processo offre un controllo eccezionale per adattare le proprietà del film per settori dall'elettronica all'aerospaziale.

In definitiva, comprendere il principio fondamentale del trasferimento di energia ti consente di sfruttare l'evaporazione a fascio elettronico per i suoi punti di forza, rispettando i suoi limiti.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Principio fondamentale | Energia cinetica dagli elettroni convertita in energia termica per la vaporizzazione |

| Vantaggio chiave | Film ad alta purezza; può depositare materiali con alto punto di fusione |

| Limitazione principale | Processo a linea di vista, inadatto per geometrie 3D complesse |

| Ideale per | Applicazioni che richiedono rivestimenti precisi e puri su superfici piane |

Pronto a sfruttare l'evaporazione a fascio elettronico per le tue esigenze di rivestimento ad alta purezza? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio avanzati, fornendo gli strumenti affidabili e il supporto esperto di cui il tuo laboratorio ha bisogno per ottenere una deposizione di film sottili superiore. Sia che tu stia sviluppando elettronica di nuova generazione o componenti aerospaziali, le nostre soluzioni sono progettate per soddisfare le tue precise esigenze di materiale. Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare i tuoi processi di deposizione!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

Domande frequenti

- Qual è il processo di evaporazione termica nel PVD? Una guida passo-passo alla deposizione di film sottili

- Qual è la differenza tra sputtering e evaporazione termica? Scegli il metodo PVD giusto per il tuo film sottile

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni

- Qual è il significato dell'evaporazione termica? Una guida al rivestimento di film sottili semplice ed economico

- Cos'è la deposizione di film sottili tramite evaporazione termica? Una guida al PVD semplice ed economico