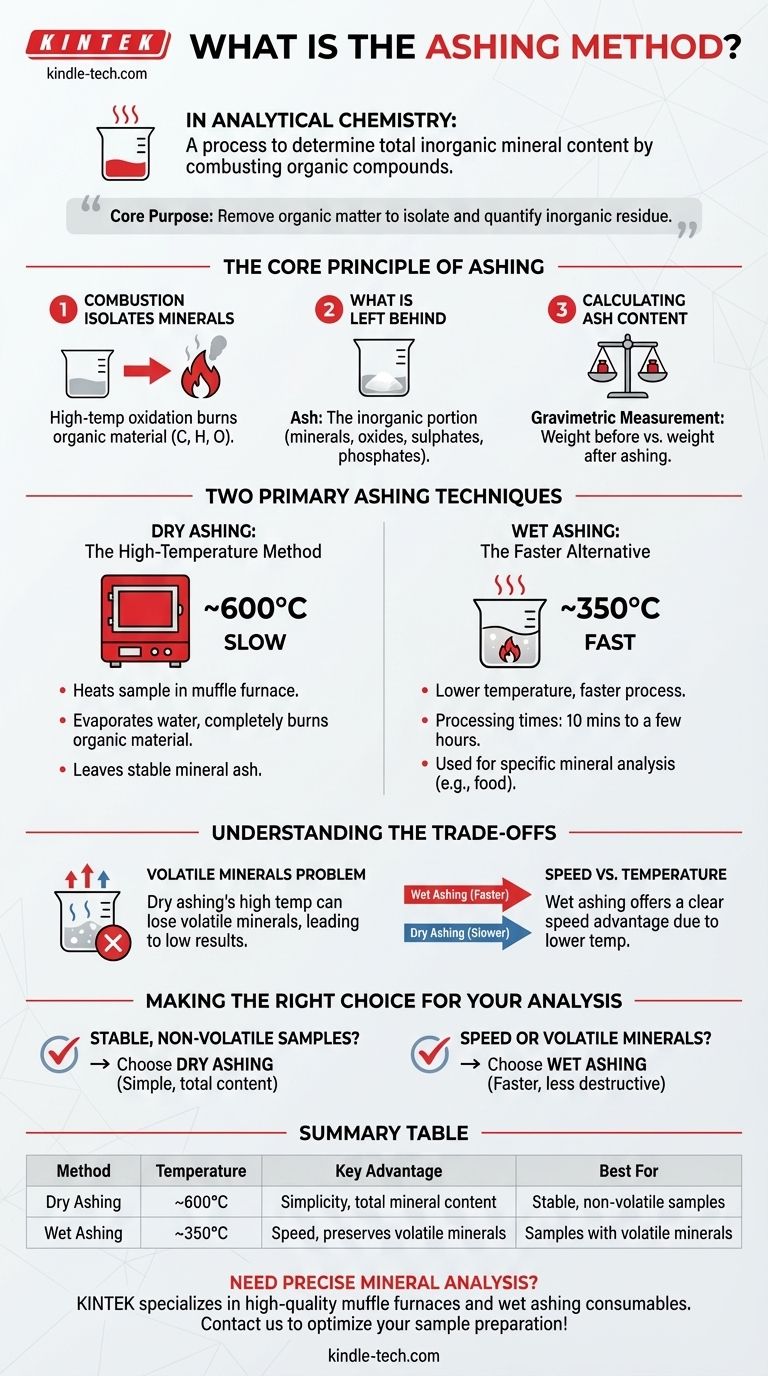

In chimica analitica, il metodo di incenerimento (o calcinazione) è un processo utilizzato per determinare la quantità totale di contenuto minerale inorganico all'interno di un campione. Funziona riscaldando il campione a una temperatura elevata in presenza di aria, provocando la combustione di tutti i composti organici che si trasformano in gas. Il materiale residuo è la cenere inorganica non combustibile, che rappresenta il contenuto minerale totale.

Lo scopo principale dell'incenerimento è rimuovere tutta la materia organica da un campione per isolare e quantificare il residuo inorganico. La scelta tra i metodi principali, incenerimento a secco o a umido, dipende dalle caratteristiche del campione e dalla necessità di preservare i minerali volatili.

Il Principio Fondamentale dell'Incenerimento

Come la Combustione Isola i Minerali

Il processo fondamentale si basa sull'ossidazione ad alta temperatura. Quando un campione preparato viene riscaldato, il materiale organico – composti costituiti principalmente da carbonio, idrogeno e ossigeno – reagisce con l'ossigeno presente nell'aria e brucia.

Cosa Rimane

La sostanza rimanente, o cenere, è la porzione inorganica del campione che non brucia. Questo residuo è costituito da minerali che si trasformano in forme più stabili come ossidi, solfati e fosfati.

Calcolo del Contenuto di Ceneri

L'analisi è una forma di misurazione gravimetrica. La percentuale di contenuto di ceneri viene calcolata in base alla differenza di peso del campione prima e dopo il completamento del processo di incenerimento.

Due Tecniche Principali di Incenerimento

Incenerimento a Secco: Il Metodo ad Alta Temperatura

L'incenerimento a secco è una tecnica comune che prevede il riscaldamento di un campione in un forno a muffola ad alta temperatura, tipicamente intorno ai 600°C.

A questa temperatura, tutta l'acqua viene prima eliminata tramite evaporazione. Il materiale organico rimanente viene quindi completamente bruciato, lasciando solo la cenere minerale stabile.

Incenerimento a Umido: L'Alternativa Più Veloce

L'incenerimento a umido è un altro metodo ampiamente utilizzato, specialmente per i campioni alimentari, che opera a una temperatura inferiore di circa 350°C.

Questa tecnica è significativamente più veloce dell'incenerimento a secco, con tempi di elaborazione che vanno da soli 10 minuti a poche ore. Viene utilizzata per preparare campioni per l'analisi di minerali specifici.

Comprendere i Compromessi

Il Problema dei Minerali Volatili

Lo svantaggio principale dell'incenerimento a secco è l'alta temperatura. Se il campione contiene minerali volatili, questi possono essere persi durante il processo, portando a una misurazione inaccurata e artificialmente bassa del contenuto totale di ceneri.

Velocità vs. Temperatura

L'incenerimento a umido offre un chiaro vantaggio in termini di velocità. La sua temperatura operativa più bassa lo rende un processo più rapido dall'inizio alla fine.

Scegliere in Base alla Composizione del Campione

Il fattore più critico nella scelta di un metodo è la natura del campione stesso. La presenza di materiali volatili rende l'alto calore di un forno a muffola un rischio significativo per un'analisi accurata.

Fare la Scelta Giusta per la Tua Analisi

Scegliere il metodo di incenerimento corretto è essenziale per ottenere dati accurati e affidabili sul contenuto minerale del tuo campione.

- Se il tuo obiettivo principale è analizzare campioni stabili e non volatili: L'incenerimento a secco è un metodo semplice ed efficace per determinare il contenuto minerale totale.

- Se il tuo obiettivo principale è la velocità o l'analisi di campioni con minerali potenzialmente volatili: L'incenerimento a umido è la scelta migliore grazie al tempo di elaborazione più rapido e alla temperatura più bassa e meno distruttiva.

In definitiva, comprendere la composizione del tuo campione è la chiave per selezionare il metodo di incenerimento corretto per un'analisi minerale accurata.

Tabella Riassuntiva:

| Metodo | Temperatura | Vantaggio Chiave | Ideale Per |

|---|---|---|---|

| Incenerimento a Secco | ~600°C | Semplicità, contenuto minerale totale | Campioni stabili, non volatili |

| Incenerimento a Umido | ~350°C | Velocità, preserva i minerali volatili | Campioni con minerali volatili |

Hai bisogno di un'analisi minerale precisa nel tuo laboratorio? Scegliere il metodo di incenerimento giusto è fondamentale per risultati accurati. KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi forni a muffola affidabili per l'incenerimento a secco e materiali di consumo per l'incenerimento a umido. I nostri esperti possono aiutarti a selezionare la soluzione perfetta per le esigenze specifiche del tuo laboratorio. Contattaci oggi per ottimizzare il tuo processo di preparazione dei campioni!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Cos'è un forno a muffola? Una guida al riscaldamento ad alta temperatura e senza contaminazioni

- Qual è la capacità termica di un forno a muffola? Comprendere la massa termica per prestazioni ottimali

- Qual è la differenza tra una fornace (furnace) e un forno (oven)? Comprendere i loro scopi di riscaldamento unici

- Come si controlla la temperatura di un forno a muffola? Una guida al monitoraggio preciso

- Qual è la temperatura del trattamento termico? Dipende dal tuo metallo e dalle proprietà desiderate