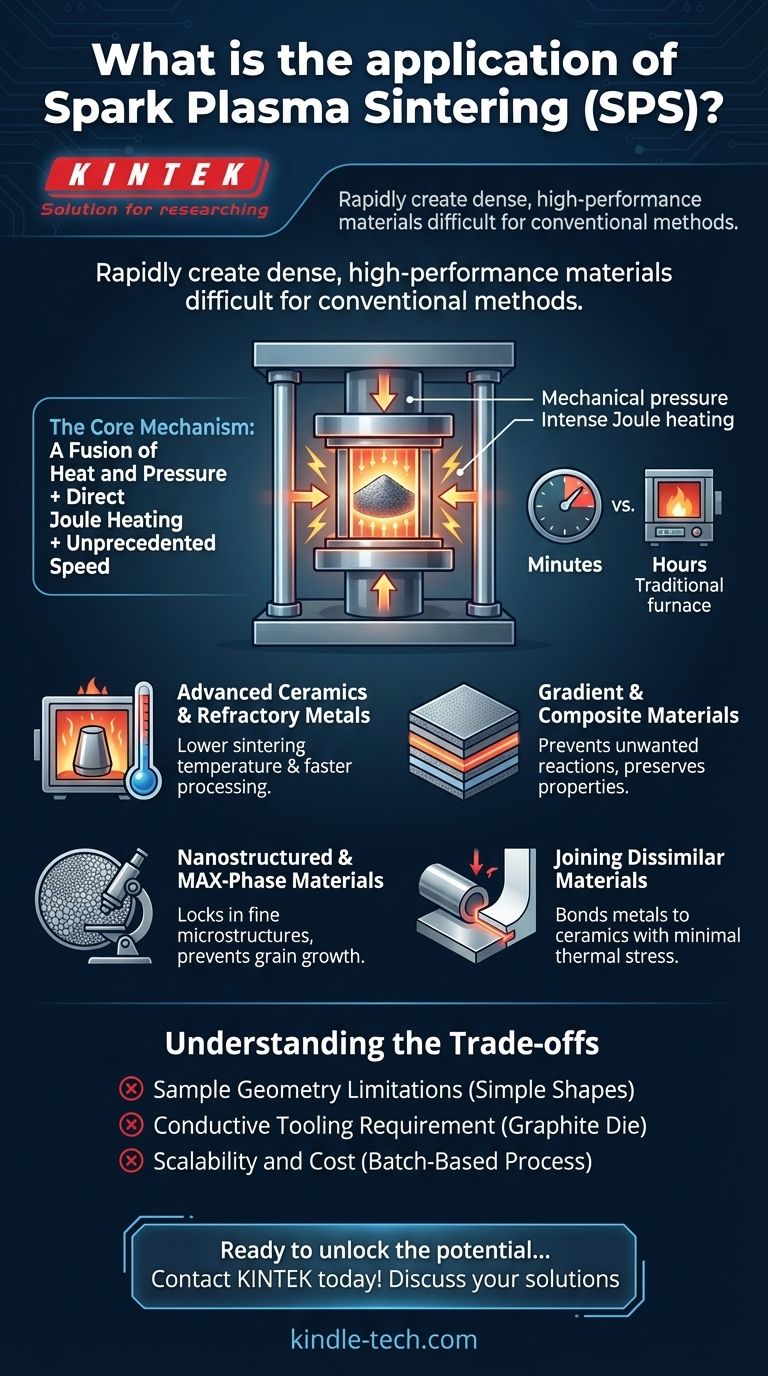

Al suo centro, la Sinterizzazione al Plasma a Scintilla (SPS) viene applicata per creare rapidamente materiali densi e ad alte prestazioni che sono difficili o impossibili da produrre con metodi convenzionali. Le sue applicazioni si concentrano su materiali avanzati come ceramiche ad alte prestazioni, metalli refrattari con alti punti di fusione, compositi innovativi e materiali amorfi. È anche unicamente capace di unire, o saldare, materiali dissimili come un metallo a una ceramica.

Il valore centrale della Sinterizzazione al Plasma a Scintilla non risiede solo nella solidificazione delle polveri, ma nella sua capacità di farlo con eccezionale velocità e a temperature più basse. Questa combinazione unica di velocità e controllo preserva le microstrutture delicate, consentendo la creazione di materiali avanzati con proprietà superiori.

Cosa rende l'SPS diverso? Il meccanismo centrale

Per comprenderne le applicazioni, è necessario prima capire perché il processo SPS è fondamentalmente diverso dalla sinterizzazione tradizionale basata su forni. La differenza risiede nel modo in cui fornisce energia al materiale.

Una fusione di calore e pressione

Come la pressatura a caldo, l'SPS posiziona un materiale in polvere in uno stampo (tipicamente grafite) e applica una forte pressione meccanica uniassiale (a direzione singola). Questa pressione forza le particelle a stretto contatto, che è il primo passo verso la legatura.

Riscaldamento Joule diretto

La caratteristica distintiva dell'SPS è il suo metodo di riscaldamento. Invece di affidarsi a elementi riscaldanti esterni per irradiare calore verso l'interno, l'SPS fa passare una corrente elettrica ad alta potenza (solitamente DC pulsata) direttamente attraverso lo stampo conduttivo e, in molti casi, attraverso il materiale stesso. Questo genera un intenso calore Joule dall'interno, riscaldando il campione sia internamente che esternamente.

L'impatto di una velocità senza precedenti

Questo metodo di riscaldamento diretto consente velocità di riscaldamento estremamente rapide, a volte fino a 1000°C al minuto. I cicli di sinterizzazione che richiedono molte ore in un forno convenzionale possono essere completati in pochi minuti con l'SPS. Questa velocità è la chiave per la maggior parte delle sue applicazioni uniche.

Applicazioni chiave guidate dai vantaggi dell'SPS

Il meccanismo unico dell'SPS sblocca capacità che si traducono direttamente in applicazioni specifiche e di alto valore dove i metodi convenzionali non sono sufficienti.

Ceramiche avanzate e metalli refrattari

Materiali come tungsteno, molibdeno e ceramiche tecniche hanno punti di fusione estremamente elevati. Sinterizzarli convenzionalmente richiede temperature molto alte e lunghi tempi di mantenimento. L'SPS può raggiungere la piena densificazione a temperature di diverse centinaia di gradi inferiori, risparmiando energia e accorciando drasticamente il tempo di processo.

Materiali a gradiente e compositi

Quando si crea un composito da più materiali, una lunga esposizione a calore elevato può causare reazioni chimiche indesiderate o diffusione tra gli strati. La velocità estrema dell'SPS consolida il materiale prima che queste reazioni dannose abbiano il tempo di verificarsi, preservando le proprietà distinte di ogni componente.

Materiali nanostrutturati e a fase MAX

I nanomateriali e altre fasi avanzate (come le fasi MAX) derivano le loro proprietà uniche dalla loro microstruttura a grana fine. Il lento riscaldamento della sinterizzazione convenzionale consente a questi grani fini di crescere e ingrossarsi, distruggendo le proprietà benefiche del materiale. L'SPS sinterizza il materiale così rapidamente che "blocca" la nanostruttura desiderata prima che possa degradarsi.

Unione di materiali dissimili

L'SPS può essere utilizzato come tecnica di saldatura specializzata per legare materiali che sono tipicamente incompatibili, come una ceramica a un metallo. Il riscaldamento localizzato e rapido crea un forte legame per diffusione all'interfaccia senza causare la rottura o la deformazione dei materiali sfusi a causa dello stress termico.

Comprendere i compromessi e le considerazioni

Sebbene potente, l'SPS è uno strumento specializzato, non una soluzione universale. I suoi vantaggi comportano limitazioni intrinseche.

Limitazioni della geometria del campione

L'uso di uno stampo rigido e di una pressione uniassiale significa che l'SPS è più adatto per produrre forme semplici, come dischi, pastiglie e piastre rettangolari. Non è un metodo efficace per creare componenti con geometrie complesse e tridimensionali.

Requisito di utensili conduttivi

Il processo si basa su uno stampo conduttivo, quasi sempre in grafite. Questo utensile è un componente consumabile, può essere costoso e limita l'atmosfera di processo. Ciò aumenta il costo operativo e la complessità rispetto alla sinterizzazione standard in forno.

Scalabilità e costi

L'SPS è un processo ad alte prestazioni, basato su lotti. Sebbene eccellente per la ricerca, la prototipazione e la produzione su piccola scala di componenti avanzati, è generalmente meno conveniente per la produzione di massa di parti semplici rispetto ai metodi di sinterizzazione convenzionali.

Fare la scelta giusta per il tuo obiettivo

La scelta dell'SPS dipende interamente dal fatto che le prestazioni del materiale giustifichino la specializzazione e il costo del processo.

- Se il tuo obiettivo principale è l'innovazione dei materiali: l'SPS è lo strumento ideale per creare nuovi compositi, materiali a gradiente funzionale e componenti nanostrutturati che sono inaccessibili con altri metodi.

- Se il tuo obiettivo principale è preservare la microstruttura: per qualsiasi materiale in cui il mantenimento di una granulometria fine è fondamentale per le prestazioni, il riscaldamento e il raffreddamento rapidi dell'SPS sono un vantaggio decisivo.

- Se il tuo obiettivo principale è la velocità di elaborazione per materiali difficili: quando si lavora con metalli o ceramiche refrattari, l'SPS può ridurre il tempo di produzione da un'intera giornata a meno di un'ora.

- Se il tuo obiettivo principale è la produzione di massa di semplici parti metalliche: per applicazioni ad alto volume in cui le prestazioni massime non sono il fattore principale, le tecniche di sinterizzazione tradizionali ed economiche rimangono la scelta migliore.

In definitiva, la Sinterizzazione al Plasma a Scintilla è la scelta definitiva quando è necessario esercitare un controllo preciso sulla microstruttura finale di un materiale in condizioni di tempo estreme.

Tabella riassuntiva:

| Area di applicazione | Vantaggio chiave dell'SPS |

|---|---|

| Ceramiche avanzate e metalli refrattari | Temperatura di sinterizzazione più bassa e processo più rapido |

| Materiali a gradiente e compositi | Previene reazioni indesiderate, preserva le proprietà |

| Materiali nanostrutturati e a fase MAX | Blocca le microstrutture fini, previene la crescita dei grani |

| Unione di materiali dissimili | Lega metalli a ceramiche con minimo stress termico |

Pronto a sbloccare il potenziale dei materiali avanzati nel tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo all'avanguardia per la ricerca e lo sviluppo dei materiali. La nostra esperienza nelle tecnologie di sinterizzazione può aiutarti a ottenere tempi di elaborazione più rapidi, preservare microstrutture delicate e creare nuovi compositi impossibili con i metodi convenzionali.

Contattaci oggi per discutere come le nostre soluzioni possono accelerare l'innovazione dei tuoi materiali e dare vita ai tuoi progetti ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Qual è la differenza tra un altoforno e un forno ad arco elettrico (EAF)? Fattori chiave per la strategia di produzione dell'acciaio

- Come si fa ad evaporare un solvente ad alto punto di ebollizione? Padroneggia le tecniche a bassa pressione per proteggere i tuoi campioni

- Quali sono i tipi di centrifughe e le loro applicazioni? Trova lo strumento giusto per le tue esigenze di separazione

- Quali precauzioni devono essere adottate durante il campionamento? Garantire l'accuratezza dei dati e minimizzare i bias

- Qual è la differenza tra un sistema di vuoto a umido e uno a secco? Scegli la tecnologia giusta per la purezza del tuo processo

- Perché le materie prime di PEO e sali di litio devono essere pre-trattate in un forno a essiccazione sotto vuoto? Garantire la stabilità della batteria

- Quale apparecchio viene utilizzato per essiccare i campioni? Scegli lo Strumento Giusto per Preservare l'Integrità del Tuo Campione

- Qual è la temperatura di sinterizzazione del ferro? Ottieni una qualità di sinterizzazione ottimale per il tuo altoforno