In breve, la deposizione reattiva (reactive sputtering) viene utilizzata per creare film sottili composti ad alte prestazioni per settori che vanno dai semiconduttori all'aerospaziale. Le sue applicazioni principali includono la deposizione di dielettrici per la microelettronica, la creazione di resistori a film sottile con proprietà elettriche precise e la formazione di rivestimenti estremamente duri e resistenti all'usura su utensili e componenti.

L'intuizione cruciale è che la deposizione reattiva non è solo una tecnica di rivestimento; è una tecnica di sintesi di film. Crea un materiale completamente nuovo — come un ossido o un nitruro — direttamente su un substrato combinando atomi da un bersaglio puro con un gas reattivo, offrendo un controllo preciso sulla composizione e sulle proprietà finali del film.

Come funziona la deposizione reattiva

Il principio fondamentale: un bersaglio e un gas reattivo

La deposizione reattiva è un processo ad alto vuoto che inizia come la deposizione standard: gli ioni vengono utilizzati per bombardare un bersaglio elementare puro (ad esempio, titanio, silicio, tantalio), staccando gli atomi.

La differenza fondamentale è l'introduzione di un gas reattivo, come ossigeno o azoto, nella camera a vuoto insieme al gas inerte standard (come l'argon).

Creazione di nuovi composti su richiesta

Mentre gli atomi spruzzati dal bersaglio viaggiano verso il substrato, reagiscono chimicamente con le molecole di gas. Questa reazione forma un nuovo composto.

Ad esempio, la deposizione di un bersaglio di titanio in un'atmosfera di azoto non deposita un film di titanio. Invece, crea un film di nitruro di titanio (TiN) eccezionalmente duro sul substrato. La deposizione di un bersaglio di silicio in un'atmosfera di ossigeno produce biossido di silicio (SiO₂).

Controllo di precisione sulle proprietà del film

Questo processo consente la creazione di film composti con una stechiometria altamente controllata — il rapporto preciso degli elementi.

Gestendo attentamente la pressione del gas e la velocità di deposizione, gli ingegneri possono regolare finemente le proprietà elettriche, ottiche e meccaniche del film per soddisfare requisiti molto specifici.

Principali applicazioni industriali in dettaglio

Semiconduttori ed elettronica

La deposizione reattiva è fondamentale per l'elettronica moderna per la creazione di strati isolanti e componenti con una specifica resistenza elettrica.

Viene utilizzata per depositare dielettrici ad alta purezza come l'ossido di alluminio (Al₂O₃) o il biossido di silicio (SiO₂), che sono critici per la produzione di condensatori e transistor. È anche il metodo preferito per produrre resistori a film sottile, come quelli realizzati in nitruro di tantalio (TaN).

Rivestimenti protettivi e duri

La tecnica eccelle nella produzione di rivestimenti duri e chimicamente stabili che proteggono le superfici dall'usura, dalla corrosione e dalle alte temperature.

Il nitruro di titanio (TiN), noto per il suo aspetto simile all'oro e l'estrema durezza, è un rivestimento comune applicato a utensili da taglio, punte da trapano e stampi industriali per estendere drasticamente la loro vita operativa.

Dispositivi ottici

Nel campo dell'ottica, la deposizione reattiva viene utilizzata per depositare film sottili con indici di rifrazione specifici per applicazioni come rivestimenti antiriflesso sulle lenti.

Materiali come il nitruro di silicio (Si₃N₄) e il biossido di titanio (TiO₂) vengono depositati con spessori precisi per controllare come la luce viene trasmessa o riflessa, migliorando le prestazioni dei sistemi ottici.

Comprendere i compromessi

Il controllo del processo è critico

La principale sfida della deposizione reattiva è mantenere il delicato equilibrio tra la velocità di deposizione e il flusso di gas reattivo.

Troppo poco gas si traduce in un film contaminato con il materiale del bersaglio puro, mentre troppo gas può portare a un fenomeno noto come "avvelenamento del bersaglio", in cui la superficie del bersaglio stesso reagisce, rallentando drasticamente il processo e alterando le proprietà del film.

Velocità di deposizione potenzialmente più basse

Rispetto alla deposizione non reattiva di un metallo puro, la velocità di deposizione può talvolta essere inferiore a causa delle reazioni chimiche coinvolte e della necessità di evitare l'avvelenamento del bersaglio.

Questo compromesso di velocità per il controllo della composizione è una considerazione chiave negli ambienti di produzione ad alto volume.

Quando scegliere la deposizione reattiva

- Se il tuo obiettivo principale è creare film composti ad alta purezza: la deposizione reattiva è la scelta ideale per depositare ossidi, nitruri e carburi con rapporti elementari precisi.

- Se il tuo obiettivo principale è ottenere proprietà elettriche specifiche: questa tecnica fornisce il controllo necessario per produrre dielettrici, isolanti e resistori ad alte prestazioni per dispositivi elettronici.

- Se il tuo obiettivo principale è produrre superfici durevoli e resistenti all'usura: è un metodo leader per applicare rivestimenti duri che migliorano significativamente la longevità e le prestazioni di utensili e parti meccaniche.

In definitiva, la deposizione reattiva è la tecnica di riferimento ogni volta che l'obiettivo è sintetizzare un film composto di alta qualità direttamente su una superficie con un controllo eccezionale.

Tabella riassuntiva:

| Area di applicazione | Materiali chiave | Benefici primari |

|---|---|---|

| Semiconduttori ed elettronica | SiO₂, Al₂O₃, TaN | Dielettrici ad alta purezza, proprietà elettriche precise |

| Rivestimenti protettivi e duri | TiN, TiAlN | Estrema durezza, resistenza all'usura e alla corrosione |

| Dispositivi ottici | Si₃N₄, TiO₂ | Indice di rifrazione controllato, rivestimenti antiriflesso |

Hai bisogno di depositare film composti ad alte prestazioni con controllo preciso? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di deposizione, per aiutarti a sintetizzare ossidi, nitruri e altri rivestimenti personalizzati per le tue esigenze di ricerca e sviluppo o produzione. I nostri esperti possono guidarti verso la soluzione giusta per la tua specifica applicazione nei semiconduttori, nei rivestimenti protettivi o nell'ottica. Contattaci oggi per discutere i requisiti del tuo progetto!

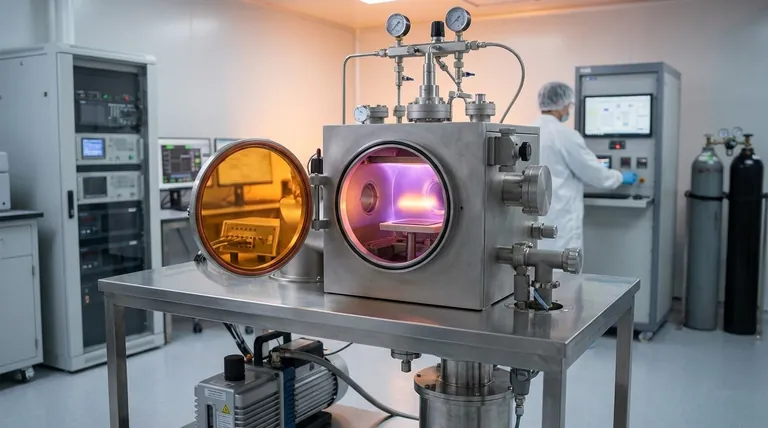

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse