In scienza dei materiali, l'applicazione principale dell'effetto di tempra è controllare la microstruttura di un materiale per ottenere proprietà meccaniche specifiche. Questo processo prevede il raffreddamento rapido di un pezzo, più comunemente acciaio, da un'alta temperatura per bloccare uno stato duro e resistente all'usura. La scelta del mezzo di raffreddamento, come aria, olio, acqua o salamoia, è fondamentale, poiché influenza direttamente le caratteristiche finali del materiale.

L'effetto di tempra è un processo di raffreddamento rapido e controllato utilizzato per bloccare una microstruttura desiderabile ma instabile. Nell'acciaio, ciò significa raffreddare più velocemente di una "velocità critica di raffreddamento" per formare martensite dura invece di fasi più morbide, scambiando fondamentalmente la duttilità con una durezza estrema.

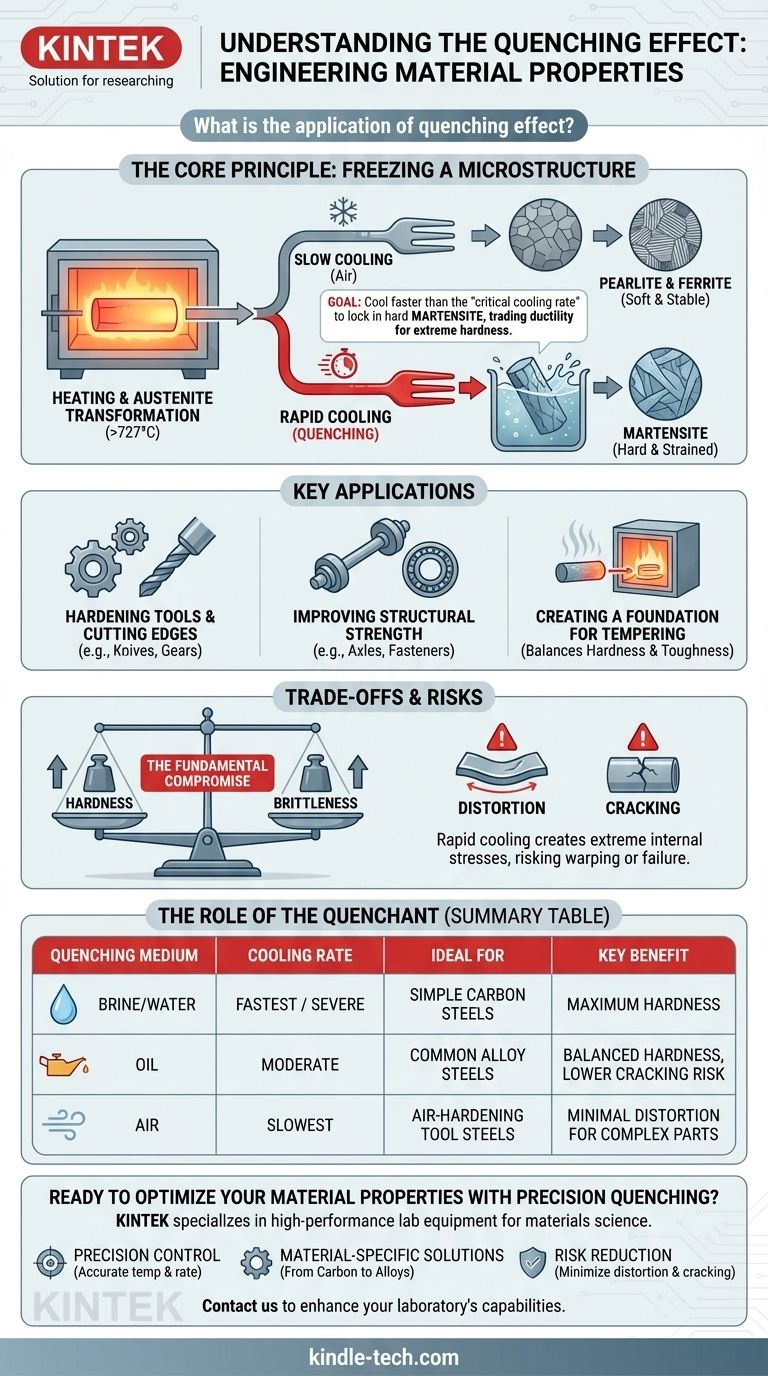

Il Principio Fondamentale: Bloccare una Microstruttura in Posizione

L'obiettivo della tempra non è solo raffreddare un pezzo. È raffreddarlo così rapidamente che la struttura atomica interna del materiale non abbia il tempo di riorganizzarsi nel suo stato più morbido e stabile.

La Trasformazione dell'Austenite

Quando l'acciaio viene riscaldato al di sopra di una temperatura critica (tipicamente oltre 727°C o 1340°F), la sua struttura cristallina si trasforma in uno stato chiamato austenite. L'austenite è una struttura uniforme e malleabile che può dissolvere il carbonio. Ciò che accade dopo, durante il raffreddamento, determina le proprietà finali dell'acciaio.

La Velocità Critica di Raffreddamento

Se l'acciaio austenitico viene raffreddato lentamente, gli atomi di carbonio hanno il tempo di muoversi e riorganizzarsi, formando strutture più morbide e stabili come perlite e ferrite. Tuttavia, se l'acciaio viene raffreddato più velocemente della sua velocità critica di raffreddamento, questa trasformazione naturale viene soppressa.

Martensite: La Fonte della Durezza

Raffreddando rapidamente, l'austenite è costretta in una nuova struttura altamente sollecitata e metastabile chiamata martensite. Gli atomi di carbonio rimangono intrappolati all'interno del reticolo cristallino del ferro, creando un'immensa sollecitazione interna. Questa struttura tesa e distorta è ciò che rende l'acciaio temprato eccezionalmente duro e fragile.

Applicazioni Chiave della Tempra

La tempra non è un fine a sé stante, ma una fase cruciale in un processo di trattamento termico più ampio progettato per creare componenti ad alte prestazioni.

Indurimento di Utensili e Taglienti

L'applicazione più comune è creare durezza e resistenza all'usura. Componenti come coltelli, punte da trapano, ingranaggi e scalpelli vengono temprati per garantire che possano mantenere un filo affilato e resistere all'abrasione durante l'uso.

Miglioramento della Resistenza Strutturale

La tempra viene utilizzata anche per aumentare la resistenza allo snervamento e la resistenza alla fatica delle parti strutturali. Assi, cuscinetti e elementi di fissaggio vengono spesso temprati per sopportare carichi elevati e stress ciclici senza guastarsi.

Creare una Base per la Rinvenimento

Una parte che è stata solo temprata è troppo fragile per la maggior parte degli usi pratici. Pertanto, la tempra è quasi sempre seguita dal rinvenimento, un processo di riscaldamento del pezzo a una temperatura inferiore per alleviare parte dello stress interno. Ciò riduce la fragilità e ripristina una quantità controllata di tenacità, sebbene a scapito di una certa durezza.

Comprendere i Compromessi e i Rischi

Applicare con successo l'effetto di tempra richiede di bilanciare fattori contrastanti e gestire rischi significativi.

Il Compromesso Durezza vs. Fragilità

Il compromesso fondamentale della tempra è durezza in cambio di fragilità. Una tempra più rapida si traduce in una percentuale maggiore di martensite, creando una parte più dura ma più fragile. Ecco perché il successivo processo di rinvenimento è così critico.

Il Rischio di Distorsione e Crepe

Il raffreddamento rapido crea gradienti di temperatura estremi all'interno del materiale. L'esterno del pezzo si raffredda e si contrae molto più velocemente dell'interno, generando enormi sollecitazioni interne. Se queste sollecitazioni superano la resistenza del materiale, il pezzo può deformarsi, distorcersi o creparsi, rendendolo inutilizzabile.

Il Ruolo del Temperino (Quenchant)

La scelta del mezzo di raffreddamento (il temperino) è il modo principale per controllare la velocità di raffreddamento e gestire il rischio di crepe.

- Salamoia e Acqua: Questi forniscono la tempra più veloce e più severa. Sono efficaci per acciai al carbonio semplici ma comportano il rischio più elevato di distorsione e crepe, specialmente in forme complesse.

- Olio: Il raffreddamento nell'olio è significativamente più lento e meno severo rispetto all'acqua. Ciò lo rende la scelta preferita per molti acciai legati, poiché fornisce un buon equilibrio di durezza riducendo drasticamente il rischio di crepe.

- Aria: Questo è il metodo di tempra più lento. È efficace solo per acciai per utensili speciali "autotempranti" che contengono elevate quantità di leghe, che rallentano la trasformazione dell'austenite abbastanza da permettere alla martensite di formarsi anche durante il raffreddamento lento. Offre il minor rischio di distorsione.

Fare la Scelta Giusta per il Tuo Obiettivo

La strategia di tempra corretta dipende interamente dal tipo di acciaio e dal risultato desiderato per il componente.

- Se il tuo obiettivo principale è la massima durezza per acciai al carbonio semplici: Spesso è necessaria una tempra rapida in acqua o salamoia, ma devi essere pronto per un alto rischio di crepe e la necessità assoluta di un rinvenimento immediato.

- Se il tuo obiettivo principale è una durezza bilanciata per acciai legati comuni: Una tempra ad olio fornisce una velocità di raffreddamento più controllata, indurendo efficacemente il pezzo e riducendo significativamente il rischio di distorsione.

- Se il tuo obiettivo principale è una distorsione minima per parti complesse o ad alto contenuto di leghe: La tempra ad aria è il metodo più sicuro, ma è efficace solo per specifici acciai per utensili autotempranti progettati per questo processo.

In definitiva, padroneggiare l'effetto di tempra significa scambiare strategicamente la duttilità per la durezza per progettare con precisione le prestazioni finali del materiale.

Tabella Riassuntiva:

| Mezzo di Tempra | Velocità di Raffreddamento | Ideale Per | Vantaggio Chiave |

|---|---|---|---|

| Salamoia/Acqua | Più Veloce/Severa | Acciai al Carbonio Semplici | Durezza Massima |

| Olio | Moderata | Acciai Legati Comuni | Durezza Bilanciata, Rischio di Crepe Inferiore |

| Aria | Più Lenta | Acciai per Utensili Autotempranti | Distorsione Minima per Parti Complesse |

Pronto a Ottimizzare le Tue Proprietà dei Materiali con la Tempra di Precisione?

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, su misura per la scienza dei materiali e i processi di trattamento termico. Sia che tu stia sviluppando utensili da taglio, componenti strutturali o leghe avanzate, le nostre soluzioni ti aiutano a raggiungere il perfetto equilibrio tra durezza, resistenza e durata.

🔬 La Nostra Competenza Supporta i Tuoi Obiettivi:

- Controllo di Precisione: Ottieni risultati coerenti con apparecchiature progettate per una gestione accurata della temperatura e della velocità di raffreddamento.

- Soluzioni Specifiche per Materiali: Dagli acciai al carbonio semplici agli acciai per utensili ad alto contenuto di leghe, forniamo gli strumenti giusti per le tue specifiche esigenze di tempra.

- Riduzione del Rischio: Riduci al minimo la distorsione e le crepe con temperini e processi raccomandati.

📞 Contattaci oggi tramite il nostro modulo di contatto per discutere come KINTEK può migliorare le capacità del tuo laboratorio e aiutarti a padroneggiare l'effetto di tempra per prestazioni superiori dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni