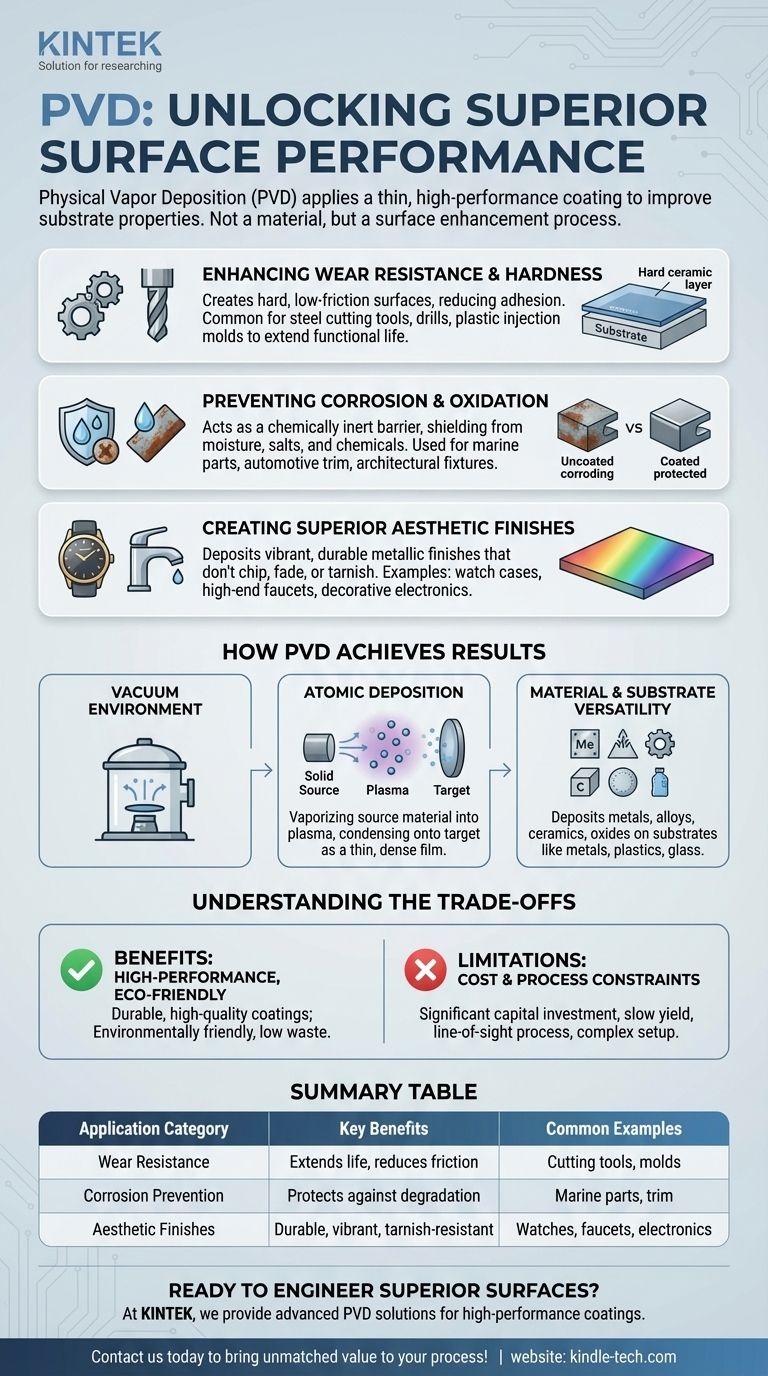

In breve, la deposizione fisica da vapore (PVD) viene utilizzata per applicare un rivestimento sottile e ad alte prestazioni su una superficie per migliorarne drasticamente le proprietà. Questo processo è ampiamente applicato per migliorare la resistenza all'usura degli utensili da taglio industriali, fornire finiture durevoli e decorative sui prodotti di consumo e migliorare la resistenza alla corrosione dei componenti in ambienti esigenti.

Il PVD non è un materiale, ma un processo di miglioramento superficiale. Permette di conferire a un materiale di base economico o leggero le caratteristiche superficiali superiori – come durezza, resistenza all'usura e resistenza alla corrosione – di un materiale molto più esotico, senza alterare il componente principale.

Quali problemi risolve il PVD?

Il PVD è fondamentalmente una tecnologia di risoluzione dei problemi. Viene selezionato quando la superficie di un componente necessita di capacità che il materiale di base sottostante non può fornire da solo.

Migliorare la resistenza all'usura e la durezza

L'applicazione industriale più comune del PVD è la creazione di una superficie eccezionalmente dura e a basso attrito. Questo è fondamentale per gli articoli che subiscono attrito e usura intensi.

Uno strato ceramico sottile, spesso inferiore a 4 micrometri, viene depositato sul substrato. Questo riduce drasticamente il rischio di adesione e incollaggio, prolungando la vita funzionale dell'utensile.

Questa è una pratica standard per gli utensili da taglio in acciaio, i trapani e le punte utilizzate nella lavorazione dei metalli, così come per gli stampi a iniezione di plastica dove il rilascio liscio e la durabilità sono essenziali.

Prevenire la corrosione e l'ossidazione

Molti materiali, sebbene robusti o leggeri, sono suscettibili alla degradazione ambientale. I rivestimenti PVD agiscono come una barriera chimicamente inerte.

Questo strato protettivo scherma il substrato da umidità, sali e sostanze chimiche che causano corrosione, ossidazione o sbiadimento. Il rivestimento stesso è eccezionalmente stabile e durevole.

Questo è vitale per le parti utilizzate in applicazioni marine, finiture automobilistiche e infissi architettonici dove sono richiesti aspetto e integrità a lungo termine.

Creare finiture estetiche superiori

Il PVD consente la deposizione di un'ampia gamma di finiture metalliche vivaci, significativamente più durevoli della placcatura o della verniciatura tradizionali.

Questi rivestimenti si legano al substrato a livello atomico, il che significa che non si scheggiano, sbiadiscono o si ossidano nel tempo. Questo offre un aspetto e una sensazione premium che durano.

Esempi comuni includono casse di orologi, rubinetti di fascia alta, ferramenta per porte ed elementi decorativi sull'elettronica di consumo.

Come il PVD raggiunge questi risultati

La versatilità del PVD deriva dal suo metodo di deposizione unico, che opera in un ambiente ad alto vuoto.

Un processo di deposizione atomica

Il PVD funziona vaporizzando un materiale sorgente solido (come titanio o cromo) in un plasma di atomi o molecole. I metodi comuni includono la sputtering e l'evaporazione termica.

Queste particelle vaporizzate viaggiano quindi attraverso la camera a vuoto e si condensano sull'oggetto bersaglio, formando un film molto sottile, denso e altamente aderente.

Versatilità dei materiali ineguagliabile

Il processo può depositare una vasta gamma di materiali, inclusi metalli puri, leghe, ceramiche (nitruri, carburi) e ossidi.

Poiché il PVD è un processo a bassa temperatura – a volte eseguito anche a temperatura ambiente – può essere utilizzato per rivestire substrati che non possono sopportare il calore. Questo include plastiche, vetro e ceramiche, oltre a tutti i tipi di metalli.

Strati sottili e precisi

Il PVD consente un controllo estremo sullo spessore del rivestimento, consentendo la deposizione di strati fino a poche decine di nanometri. Questa precisione è essenziale per applicazioni in ottica e semiconduttori.

Comprendere i compromessi

Sebbene potente, il PVD non è la soluzione giusta per ogni applicazione. Riconoscerne i limiti è fondamentale per utilizzarlo in modo efficace.

Il vantaggio: rivestimenti ad alte prestazioni ed ecologici

Il vantaggio principale è un rivestimento durevole e di alta qualità che migliora notevolmente le proprietà superficiali di un componente. Il processo è anche ecologico, generando pochissimi rifiuti e non utilizzando sostanze chimiche pericolose.

La limitazione: costi e vincoli di processo

Le apparecchiature PVD rappresentano un significativo investimento di capitale. Il processo stesso può avere un tasso di resa lento rispetto ad altri metodi di rivestimento come la galvanica.

Inoltre, è un processo "line-of-sight", il che rende difficile rivestire geometrie interne complesse. Richiede anche un vuoto e un sistema di raffreddamento affidabili, aumentando la sua complessità operativa e i costi.

Fare la scelta giusta per la tua applicazione

Usa il PVD quando le proprietà superficiali sono un vincolo di progettazione critico e i benefici delle prestazioni migliorate giustificano l'investimento.

- Se il tuo obiettivo principale è prolungare la vita e le prestazioni dell'utensile: il PVD è lo standard industriale per la creazione di superfici dure e a basso attrito su utensili da taglio e stampi.

- Se il tuo obiettivo principale è l'estetica premium e la durabilità: il PVD fornisce una finitura decorativa durevole e resistente all'ossidazione sui prodotti di consumo che supera di gran lunga la placcatura tradizionale.

- Se il tuo obiettivo principale è proteggere componenti sensibili: il PVD è una scelta eccellente per l'applicazione di rivestimenti altamente resistenti alla corrosione e inerti su qualsiasi cosa, dai componenti medici a quelli aerospaziali.

- Se il tuo obiettivo principale è rivestire articoli sfusi a basso costo: valuta attentamente l'economia, poiché il costo e la velocità di processo più lenta del PVD potrebbero non essere adatti a tutti i pezzi ad alto volume e basso margine.

In definitiva, il PVD ti consente di ingegnerizzare la superficie di un componente indipendentemente dal suo materiale sfuso, sbloccando un nuovo livello di prestazioni e design del prodotto.

Tabella riassuntiva:

| Categoria di applicazione | Vantaggi chiave | Esempi comuni |

|---|---|---|

| Resistenza all'usura | Prolunga la vita dell'utensile, riduce l'attrito | Utensili da taglio, stampi a iniezione |

| Prevenzione della corrosione | Protegge dall'ossidazione e dalla degradazione | Parti marine, finiture automobilistiche |

| Finiture estetiche | Durevoli, vivaci e resistenti all'ossidazione | Orologi, rubinetti, elettronica |

Pronto a ingegnerizzare proprietà superficiali superiori per i tuoi componenti?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo avanzati, comprese soluzioni PVD, per aiutarti a ottenere rivestimenti ad alte prestazioni che migliorano la durabilità, prevengono la corrosione e creano finiture estetiche durature. Che tu stia lavorando su utensili industriali, prodotti di consumo o componenti sensibili, la nostra esperienza ti garantisce la giusta tecnologia di rivestimento per le tue esigenze.

Contattaci oggi per discutere come le nostre soluzioni PVD possono portare un valore ineguagliabile al tuo laboratorio o processo di produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato