Nella sua essenza, un forno fusorio viene utilizzato per liquefare i metalli per una vasta gamma di applicazioni industriali e artigianali. Il suo scopo fondamentale è applicare calore sufficiente per trasformare il metallo solido in uno stato liquido, consentendo processi come la colata, la raffinazione, la creazione di leghe e la rimodellazione per qualsiasi cosa, dai gioielli in metalli preziosi ai componenti industriali.

L'applicazione principale di un forno fusorio è ottenere la completa liquefazione del metallo. Ciò sblocca la capacità di purificare i materiali, creare leghe precise e fondere forme complesse, rendendolo uno strumento indispensabile nella produzione, nella raffinazione e nella metallurgia.

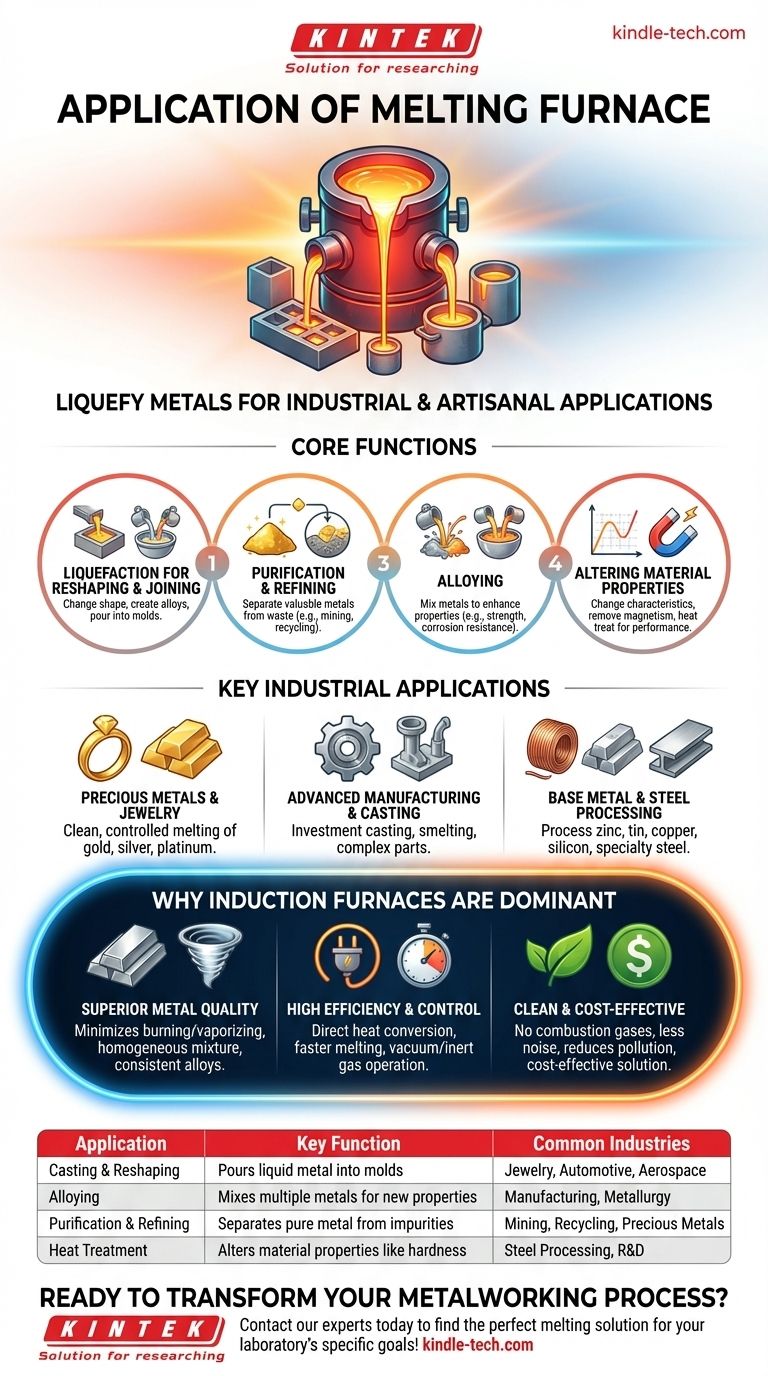

Funzioni principali della fusione dei metalli

L'atto di fondere un metallo è il primo passo in diversi processi di trasformazione critici. Il forno è lo strumento che rende possibili queste trasformazioni in modo controllato ed efficiente.

Liquefazione per rimodellazione e giunzione

L'applicazione più semplice è cambiare la forma di un metallo. Fonderandolo, il materiale può essere versato in uno stampo di quasi ogni disegno, un processo noto come colata.

Questo è essenziale anche per creare leghe, dove più metalli vengono fusi insieme e miscelati per produrre un nuovo materiale con proprietà migliorate, come resistenza o resistenza alla corrosione.

Purificazione e raffinazione

La fusione è un passo cruciale nella separazione dei metalli preziosi dalle impurità. Ciò è comune nel riciclo e nell'estrazione mineraria, dove i forni vengono utilizzati per fondere materiali come ceneri d'oro, scorie di stagno o rottami elettronici per isolare e recuperare il metallo puro.

Alterazione delle proprietà del materiale

Il processo di fusione può fondamentalmente modificare le caratteristiche fisiche di un metallo. Ad esempio, riscaldare alcuni tipi di acciaio oltre la loro temperatura di Curie e lasciarli raffreddare interrompe la loro struttura atomica, rimuovendo efficacemente qualsiasi magnetismo residuo.

È anche la prima fase del trattamento termico, in cui un metallo viene riscaldato e raffreddato in condizioni controllate per migliorarne la durezza, la duttilità o altre caratteristiche prestazionali.

Applicazioni industriali chiave

Sebbene i principi siano semplici, le applicazioni sono molto diverse e spaziano in numerosi settori e scale operative.

Metalli preziosi e gioielleria

I forni a induzione sono una pietra angolare delle industrie della gioielleria, mineraria e della raffinazione. Forniscono l'ambiente pulito e controllato necessario per fondere e purificare metalli di alto valore come oro, argento e platino senza perdite significative di materiale o contaminazione.

Produzione avanzata e colata

I forni sono centrali per la colata a cera persa, un processo che crea parti metalliche complesse e di alta precisione. Un modello in cera viene incapsulato in un guscio ceramico, la cera viene fusa e il metallo fuso viene quindi versato nella cavità risultante.

Sono utilizzati anche per la fusione estrattiva, un processo di metallurgia estrattiva che utilizza calore e un agente riducente chimico per estrarre un metallo di base dal suo minerale.

Lavorazione di metalli di base e acciaio

Oltre ai metalli preziosi, i forni sono utilizzati per lavorare zinco, stagno, rame e silicio. Forni specializzati sono anche in grado di fondere piccole quantità di acciaio e acciaio inossidabile, tipicamente per colate speciali o scopi di ricerca.

Perché i forni a induzione sono una scelta dominante

Le applicazioni di fusione moderne si affidano sempre più alla tecnologia di riscaldamento a induzione rispetto ai metodi di riscaldamento ad arco più vecchi. Questa preferenza è guidata da vantaggi significativi in termini di qualità, efficienza e controllo.

Qualità superiore del metallo

Il riscaldamento a induzione funziona senza un arco elettrico, riducendo al minimo il rischio di bruciare e vaporizzare il metallo. Ciò si traduce in una minore perdita di materiale e in un prodotto finale di qualità superiore.

Inoltre, il processo crea una circolazione elettrodinamica all'interno del metallo liquido. Questa azione di agitazione naturale assicura che la miscela sia perfettamente omogenea, il che è fondamentale per produrre leghe coerenti.

Alta efficienza e controllo

I forni a induzione sono altamente efficienti, convertendo l'energia elettrica direttamente in calore all'interno del metallo stesso, il che riduce la perdita di calore complessiva e accelera i tempi di fusione.

La natura piccola e contenuta di questi forni consente la fusione in una camera chiusa, rendendo possibile operare sotto vuoto o con gas inerte per prevenire ossidazione e contaminazione.

Funzionamento pulito ed economico

Questa tecnologia è notevolmente pulita, producendo nessun gas di combustione e significativamente meno rumore rispetto ai forni tradizionali. Ciò riduce l'inquinamento ambientale e migliora la sicurezza sul lavoro. La combinazione di velocità, efficienza e automazione la rende una soluzione altamente conveniente per molte operazioni.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo di fusione corretto dipende interamente dal risultato desiderato per il materiale.

- Se il tuo obiettivo principale sono i metalli preziosi di alta purezza: L'ambiente pulito e non contaminante di un forno a induzione è la scelta ideale per prevenire la perdita di materiale e mantenere il valore.

- Se il tuo obiettivo principale è creare leghe specializzate e coerenti: L'effetto di agitazione naturale del riscaldamento a induzione assicura una miscela perfettamente omogenea difficile da ottenere con altri metodi.

- Se il tuo obiettivo principale è l'efficienza operativa e la conformità ambientale: L'alta velocità, la bassa perdita di energia e il funzionamento pulito di un forno a induzione lo rendono l'opzione tecnologica superiore.

In definitiva, l'applicazione di un forno fusorio è fornire il controllo preciso necessario per trasformare il metallo in una forma più preziosa e utile.

Tabella riassuntiva:

| Applicazione | Funzione chiave | Industrie comuni |

|---|---|---|

| Colata e rimodellazione | Versa metallo liquido negli stampi | Gioielleria, Automobilistico, Aerospaziale |

| Creazione di leghe | Miscela più metalli per nuove proprietà | Produzione, Metallurgia |

| Purificazione e raffinazione | Separa il metallo puro dalle impurità | Estrazione mineraria, Riciclo, Metalli preziosi |

| Trattamento termico | Modifica proprietà del materiale come la durezza | Lavorazione dell'acciaio, R&S |

Pronto a trasformare il tuo processo di lavorazione dei metalli? KINTEK è specializzata in forni fusori da laboratorio ad alte prestazioni, inclusi modelli a induzione avanzati ideali per metalli preziosi, creazione di leghe e R&S. I nostri forni offrono il controllo preciso della temperatura e l'ambiente pulito di cui hai bisogno per risultati superiori. Contatta oggi i nostri esperti per trovare la soluzione di fusione perfetta per gli obiettivi specifici del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quali sono le configurazioni tipiche delle zone di riscaldamento e le capacità di temperatura massima dei forni tubolari? Trova la configurazione giusta per il tuo laboratorio

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura