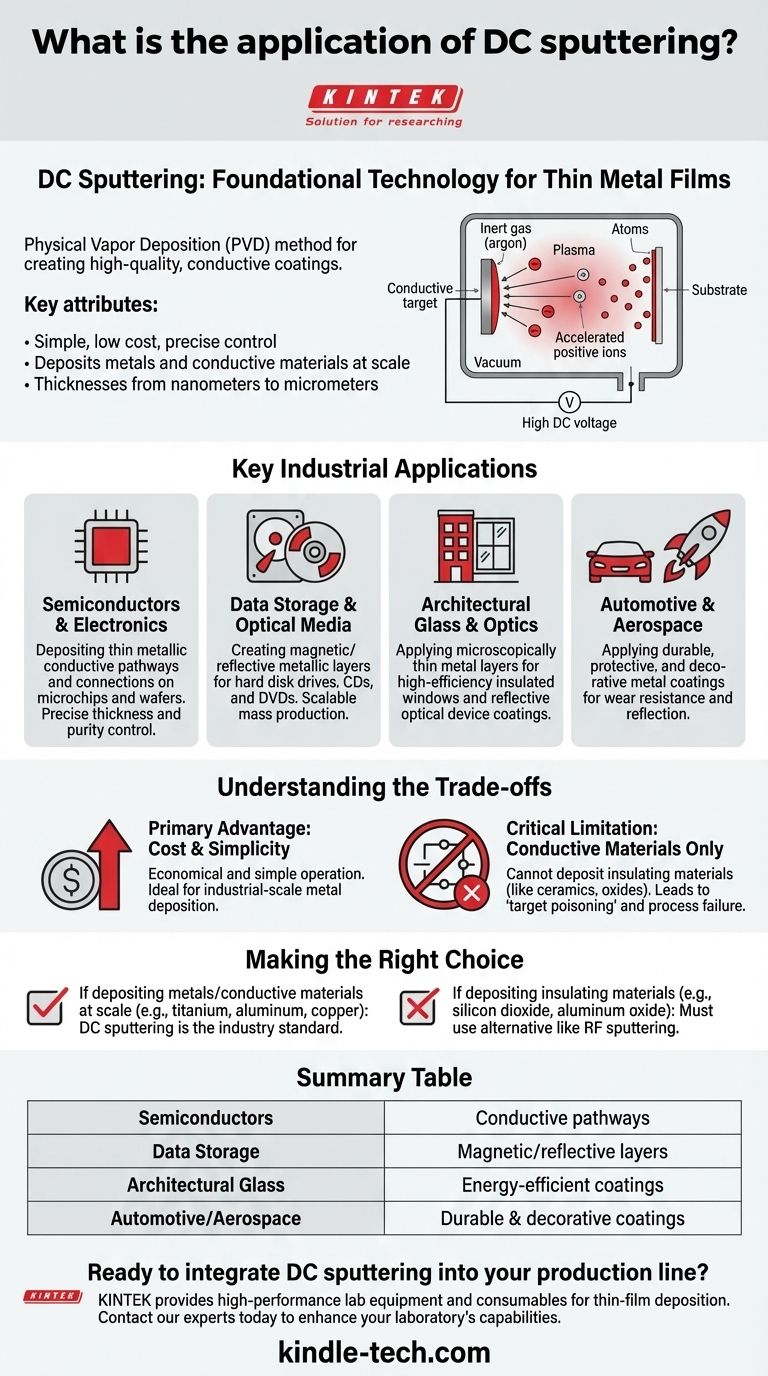

In sintesi, lo sputtering DC è una tecnologia fondamentale per l'applicazione di film metallici sottili. È un metodo di deposizione fisica da vapore (PVD) ampiamente utilizzato in settori come i semiconduttori, l'ottica e l'archiviazione dei dati per creare rivestimenti conduttivi di alta qualità. La sua applicazione principale è la deposizione economicamente vantaggiosa di metalli e altri materiali elettricamente conduttivi su vari substrati, con spessori che vanno da pochi nanometri a diversi micrometri.

Il valore dello sputtering DC risiede nella sua semplicità, basso costo e controllo preciso, che lo rendono il metodo preferito per depositare film sottili conduttivi su scala industriale. Tuttavia, la sua dipendenza da una corrente continua lo limita fondamentalmente ai materiali che possono condurre elettricità.

Come funziona lo sputtering DC come strumento di deposizione

Il meccanismo centrale: dal target al substrato

Lo sputtering DC è un tipo di deposizione fisica da vapore (PVD). Il processo avviene all'interno di una camera a vuoto riempita con un gas inerte, come l'argon.

Una tensione CC elevata viene applicata al materiale che si desidera depositare, noto come "target". Questa tensione ionizza il gas, creando un plasma.

Gli ioni di gas positivi vengono accelerati verso il target negativo, colpendolo con una forza sufficiente a dislocare, o "spruzzare", atomi dalla sua superficie. Questi atomi espulsi viaggiano attraverso la camera e si condensano sull'oggetto rivestito (il "substrato"), formando un film sottile e uniforme.

Il ruolo critico della corrente continua

L'uso di un alimentatore a corrente continua (CC) è ciò che rende il processo semplice, affidabile ed economico. La tensione costante crea e sostiene in modo efficiente il plasma necessario per lo sputtering.

Tuttavia, ciò richiede che il materiale target stesso sia elettricamente conduttivo. Un target conduttivo è necessario per completare il circuito elettrico e prevenire un accumulo di carica positiva che altrimenti respingerebbe gli ioni e interromperebbe il processo di sputtering.

Applicazioni industriali chiave

I vantaggi unici dello sputtering DC — basso costo, velocità e alta qualità del film — lo rendono una pietra angolare della produzione in diversi settori ad alta tecnologia.

Semiconduttori ed elettronica

Nella fabbricazione dei semiconduttori, lo sputtering DC viene utilizzato per depositare i sottili strati metallici che formano percorsi e connessioni conduttive su microchip e wafer. Il processo offre il controllo preciso dello spessore e della purezza del film richiesto per l'elettronica moderna.

Archiviazione dei dati e supporti ottici

La produzione di hard disk, CD e DVD dipende fortemente dallo sputtering DC. Viene utilizzato per depositare gli strati metallici magnetici o riflettenti che memorizzano i dati. La scalabilità e il basso costo della tecnica sono perfetti per questo tipo di produzione di massa.

Vetro architettonico e ottica

Lo sputtering magnetronico DC viene utilizzato per applicare strati metallici microscopici sul vetro per finestre isolate ad alta efficienza. Questi rivestimenti riflettono la radiazione infrarossa, migliorando l'isolamento termico senza influire sulla visibilità. Viene utilizzato anche per i rivestimenti su binocoli, telescopi e altri dispositivi ottici.

Automotive e aerospaziale

Nei settori automobilistico e aerospaziale, lo sputtering DC è utilizzato sia per rivestimenti funzionali che decorativi. Può applicare film metallici protettivi durevoli che resistono all'usura e alla corrosione o creare superfici riflettenti per i componenti di illuminazione.

Comprendere i compromessi

Nessuna singola tecnologia è perfetta per ogni scenario. Comprendere i limiti dello sputtering DC è fondamentale per prendere una decisione informata.

Il vantaggio principale: costo e semplicità

Il motore principale per l'utilizzo dello sputtering DC è l'economia. Gli alimentatori CC sono significativamente meno costosi e più facili da usare rispetto alle alternative, come i sistemi a radiofrequenza (RF). Per la deposizione di metalli su scala industriale, è la scelta più efficiente ed economica.

Il limite critico: solo materiali conduttivi

Il limite più grande dello sputtering DC è la sua incapacità di depositare materiali isolanti (dielettrici). Se si tenta di spruzzare un target non conduttivo come una ceramica o un ossido, la carica positiva si accumula rapidamente sulla sua superficie. Questo accumulo, noto come "avvelenamento del target", respinge gli ioni di gas in arrivo ed estingue il plasma, interrompendo il processo.

Velocità di deposizione e adesione

Per i metalli, lo sputtering DC offre tipicamente una velocità di deposizione rapida e controllabile. I film risultanti sono densi e mostrano un'eccellente adesione al substrato, rendendoli altamente durevoli per applicazioni impegnative.

Fare la scelta giusta per il tuo obiettivo

La tua scelta tra lo sputtering DC e altri metodi dipende interamente dal materiale target e dagli obiettivi di produzione.

- Se la tua attenzione principale è depositare metalli o altri materiali conduttivi (come titanio, alluminio o rame) su scala: lo sputtering DC è lo standard industriale grazie al suo basso costo, alta velocità e semplicità.

- Se la tua attenzione principale è depositare materiali isolanti (come biossido di silicio o ossido di alluminio): devi utilizzare un'alternativa come lo sputtering RF (radiofrequenza), poiché una corrente CC non può essere mantenuta con un target non conduttivo.

Comprendere questa distinzione fondamentale tra target conduttivi e non conduttivi è la chiave per sfruttare efficacemente la tecnologia di sputtering.

Tabella riassuntiva:

| Area di applicazione | Uso chiave dello sputtering DC |

|---|---|

| Semiconduttori | Deposizione di percorsi conduttivi su microchip e wafer. |

| Archiviazione dati | Creazione di strati magnetici/riflettenti per hard disk e supporti ottici. |

| Vetro architettonico | Applicazione di rivestimenti riflettenti ad alta efficienza energetica sulle finestre. |

| Automotive/Aerospaziale | Applicazione di rivestimenti metallici protettivi durevoli e decorativi. |

Pronto a integrare lo sputtering DC nella tua linea di produzione?

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per tutte le tue esigenze di deposizione di film sottili. Sia che tu stia aumentando la produzione di semiconduttori o sviluppando nuovi rivestimenti ottici, la nostra esperienza ti assicura di ottenere la soluzione giusta per depositare materiali conduttivi in modo efficiente ed economico.

Contatta oggi i nostri esperti per discutere come i nostri sistemi di sputtering possono migliorare le capacità del tuo laboratorio e portare avanti i tuoi progetti.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura