In sintesi, il processo di ricottura viene applicato per alleviare le tensioni interne, ridurre la durezza e aumentare la duttilità di un materiale. Questo trattamento termico rende un metallo più lavorabile e meno soggetto a rotture, invertendo gli effetti negativi dei processi di fabbricazione come la fusione, la saldatura e la formatura a freddo.

La ricottura non deve essere vista come un passaggio finale, ma come un processo intermedio cruciale. È uno strumento strategico utilizzato per "resettare" le proprietà di un materiale, rendendolo più stabile e lavorabile per le successive operazioni di produzione o per garantirne l'integrità strutturale a lungo termine.

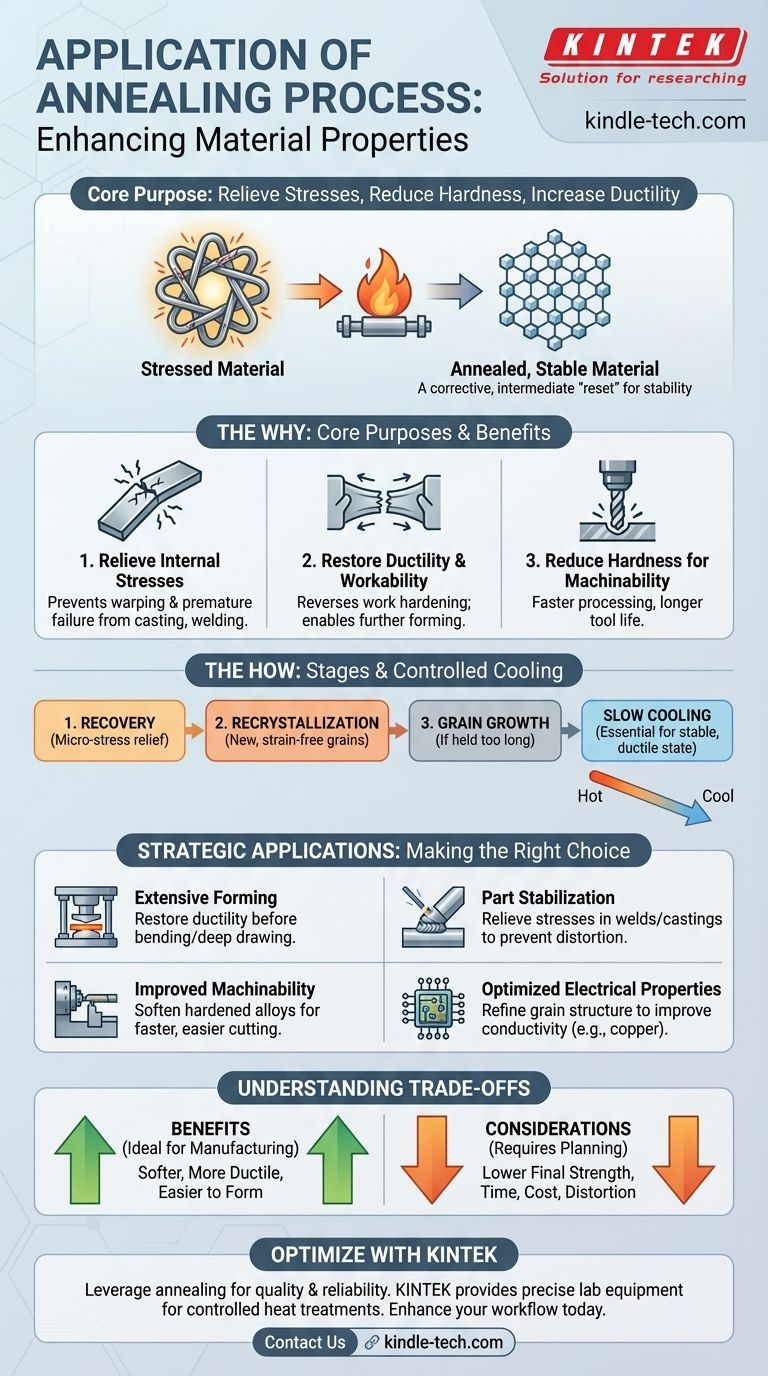

Lo Scopo Principale: Invertire lo Stress e la Durezza del Materiale

La ricottura è un trattamento termico correttivo. Le sue applicazioni sono meglio comprese esaminando i problemi che risolve, che sono tipicamente introdotti durante le fasi di produzione precedenti.

Alleviare le Tensioni Interne

Processi come la fusione, la forgiatura e la saldatura introducono immense tensioni interne in un materiale mentre si raffredda in modo non uniforme. Queste tensioni nascoste possono causare la deformazione di un pezzo nel tempo o portare a crepe premature e cedimenti sotto carico.

La ricottura riscalda il materiale a una temperatura in cui i suoi atomi possono riorganizzarsi in uno stato più ordinato e a bassa energia. Questo allevia le tensioni interne e crea una struttura interna più uniforme e stabile.

Ripristinare la Duttilità e la Lavorabilità

Quando si piega, si trafila o si forma un metallo a temperatura ambiente (un processo chiamato lavorazione a freddo), esso diventa più forte ma anche più duro e fragile. Questo fenomeno è noto come incrudimento.

Se si continua a lavorare un materiale incrudito, alla fine si spezzerà. La ricottura inverte gli effetti dell'incrudimento, ripristinando la duttilità del materiale (la sua capacità di deformarsi senza rompersi), il che consente ulteriori operazioni di formatura e sagomatura.

Ridurre la Durezza per una Migliore Lavorabilità

I materiali estremamente duri sono difficili e lenti da tagliare, forare o lavorare. Ciò non solo aumenta i tempi di produzione ma provoca anche una rapida usura degli utensili da taglio.

Riducendo la durezza del materiale, la ricottura migliora significativamente la sua lavorabilità. Un materiale più morbido è più facile da lavorare, portando a cicli di produzione più rapidi e a una maggiore durata degli utensili.

Come la Ricottura Ottiene Questi Risultati

La trasformazione non è magica; è una manipolazione controllata della struttura cristallina del materiale. Il processo è definito dalle sue tre fasi e, soprattutto, dalla sua velocità di raffreddamento.

Le Tre Fasi della Trasformazione

Quando il materiale viene riscaldato, attraversa tre fasi distinte:

- Recupero: Le tensioni interne iniziano ad essere alleviate a livello microscopico.

- Ricristallizzazione: Nuovi grani privi di deformazione iniziano a formarsi, sostituendo i grani deformati creati dall'incrudimento. È qui che la durezza viene significativamente ridotta e la duttilità viene ripristinata.

- Crescita dei Grani: Se mantenuti a temperatura troppo a lungo, i nuovi grani inizieranno a fondersi e a crescere, il che a volte può influire negativamente sulle proprietà del materiale.

Il Ruolo Critico del Raffreddamento Controllato

Dopo aver mantenuto il metallo alla temperatura di ricottura, viene raffreddato a una velocità molto lenta e controllata. Questo raffreddamento lento è essenziale.

Permette alla struttura cristallina appena formata di stabilizzarsi nel suo stato più stabile, a basso stress e duttile. Un raffreddamento troppo rapido intrappolerebbe le tensioni e creerebbe una struttura più dura e fragile, vanificando lo scopo della ricottura.

Comprendere i Compromessi

Sebbene potente, la ricottura è un processo con risultati specifici e compromessi intrinseci che sono fondamentali da comprendere.

Morbidezza vs. Resistenza Finale

Il risultato principale della ricottura è un materiale più morbido, più duttile e meno resistente. Sebbene ciò sia ideale per la produzione e la formatura, è spesso l'opposto di ciò che è richiesto per la vita utile del prodotto finale.

Per questo motivo, la ricottura è spesso un passaggio intermedio. Dopo che tutte le lavorazioni e le formatura sono complete, un pezzo può subire un diverso trattamento termico, come la tempra e il rinvenimento, per ottenere la resistenza e la tenacità finali desiderate.

Tempo, Costo e Deformazione

Il processo di ricottura richiede forni specializzati, un controllo preciso della temperatura e lunghi tempi di ciclo, specialmente durante la fase di raffreddamento lento. Ciò aggiunge sia tempo che costi al flusso di lavoro complessivo della produzione.

Inoltre, il riscaldamento di un componente a temperature elevate può causare deformazioni, specialmente in pezzi grandi o complessi. Ciò deve essere previsto e pianificato.

Fare la Scelta Giusta per il Tuo Obiettivo

Applica la ricottura strategicamente in base al problema specifico che devi risolvere nel tuo processo di produzione.

- Se il tuo obiettivo principale è una formatura estesa: Ricuoci il materiale prima o tra le operazioni di formatura per ripristinare la duttilità e prevenire la rottura durante l'imbutitura profonda, la piegatura o la stampaggio.

- Se il tuo obiettivo principale è stabilizzare un pezzo dopo la fabbricazione: Utilizza la ricottura per alleviare le tensioni interne in assiemi saldati o componenti fusi per prevenire future deformazioni e migliorare l'integrità strutturale.

- Se il tuo obiettivo principale è migliorare la lavorabilità: Ricuoci una lega indurita o tenace per ammorbidirla, riducendo così i tempi di lavorazione e prolungando la vita dei tuoi utensili da taglio.

- Se il tuo obiettivo principale è ottimizzare le proprietà elettriche: In alcuni materiali, come il rame, la ricottura può migliorare la conduttività elettrica affinando la struttura del grano.

In definitiva, la ricottura è uno strumento fondamentale per controllare le proprietà meccaniche di un materiale per soddisfare le tue esigenze di produzione.

Tabella Riepilogativa:

| Obiettivo dell'Applicazione | Vantaggio Chiave della Ricottura |

|---|---|

| Formatura Estesa | Ripristina la duttilità, previene le crepe durante la piegatura o la stampaggio. |

| Stabilizzazione del Pezzo | Allevia le tensioni interne nelle saldature o nelle fusioni per prevenire la deformazione. |

| Migliore Lavorabilità | Ammorbidisce le leghe indurite per una lavorazione più rapida e una maggiore durata degli utensili. |

| Proprietà Elettriche Ottimizzate | Affina la struttura del grano per migliorare la conduttività in materiali come il rame. |

Ottimizza le Proprietà dei Tuoi Materiali con KINTEK

Il tuo processo di produzione prevede saldatura, fusione o lavorazione a freddo? Il processo di ricottura è un passaggio critico per alleviare le tensioni interne, ripristinare la duttilità e migliorare la lavorabilità dei tuoi materiali, garantendo prodotti finali di qualità superiore e più affidabili.

KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per trattamenti termici controllati. La nostra esperienza aiuta laboratori e produttori a raggiungere prestazioni ottimali dei materiali.

Contattaci oggi per discutere come le nostre soluzioni possono migliorare il tuo flusso di lavoro e l'integrità dei materiali. Costruiamo qualcosa di più forte insieme.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile

- Quali sono le parti di un forno a vuoto? Una guida ai 5 sistemi principali

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Quali sono i quattro tipi di processi di trattamento termico? Ricottura completa, normalizzazione, tempra e rinvenimento

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento