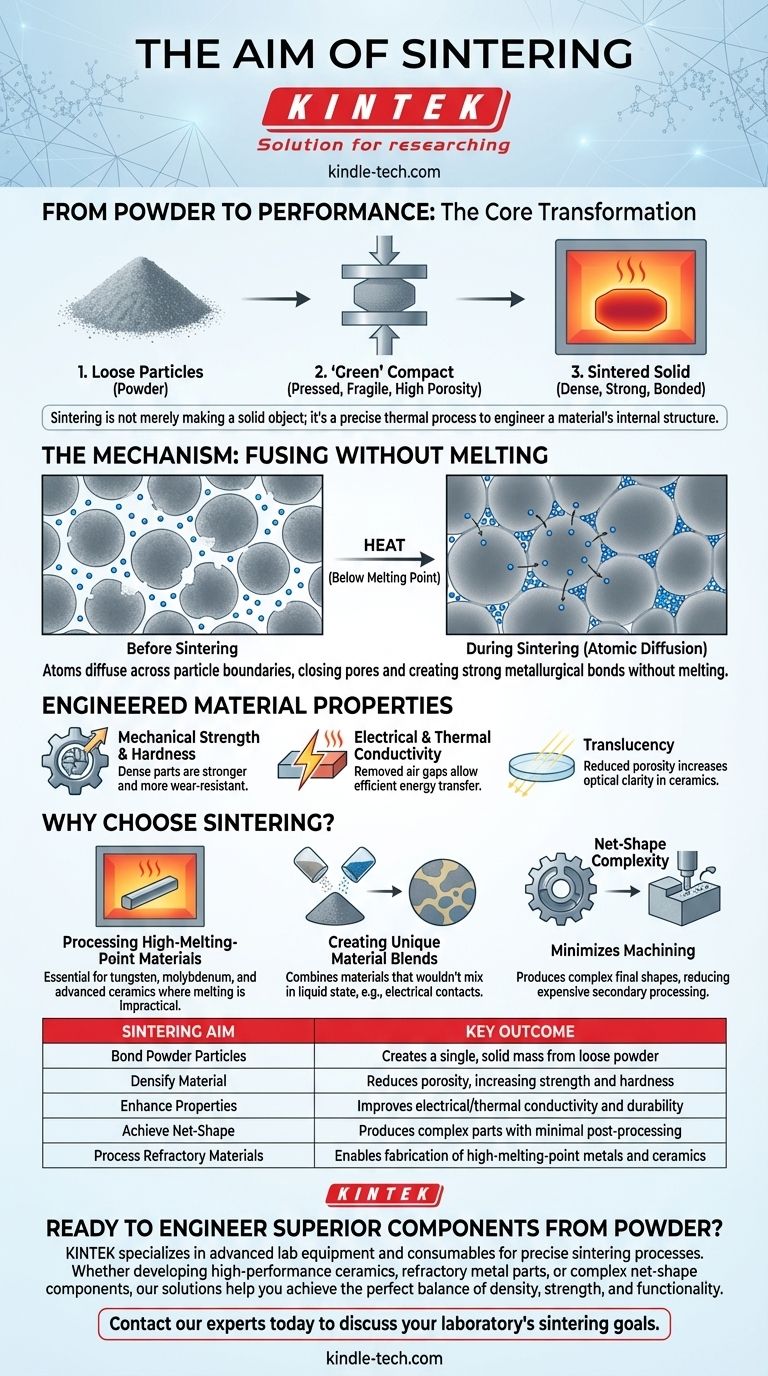

Lo scopo fondamentale della sinterizzazione è trasformare un insieme di particelle sciolte o una forma di polvere compattata in una singola massa solida. Ciò si ottiene applicando calore al di sotto del punto di fusione del materiale, facendo sì che le particelle si leghino tra loro e si densifichino, il che a sua volta migliora le proprietà meccaniche e fisiche del materiale.

La sinterizzazione non riguarda solo la creazione di un oggetto solido; è un processo termico preciso progettato per ingegnerizzare la struttura interna di un materiale, rimuovendo la porosità per migliorarne significativamente la resistenza, la densità e la conduttività.

Dalla polvere alle prestazioni: la trasformazione fondamentale

La sinterizzazione è un passaggio critico nella metallurgia delle polveri e nella produzione di ceramiche. Il processo trasforma una parte fragile e preformata in un componente durevole e funzionale.

Il punto di partenza: il compatto "verde"

Prima che la sinterizzazione possa avvenire, un materiale deve essere preparato. Ciò di solito comporta la pressatura di una polvere fine nella forma desiderata utilizzando uno stampo.

Questa forma iniziale è nota come compatto "verde". Sebbene mantenga la sua forma, è meccanicamente debole e presenta un'elevata porosità—essenzialmente, è solo polvere compressa. Questa fase è vitale per creare parti complesse con tolleranze strette prima dell'indurimento finale.

Il meccanismo: fusione senza scioglimento

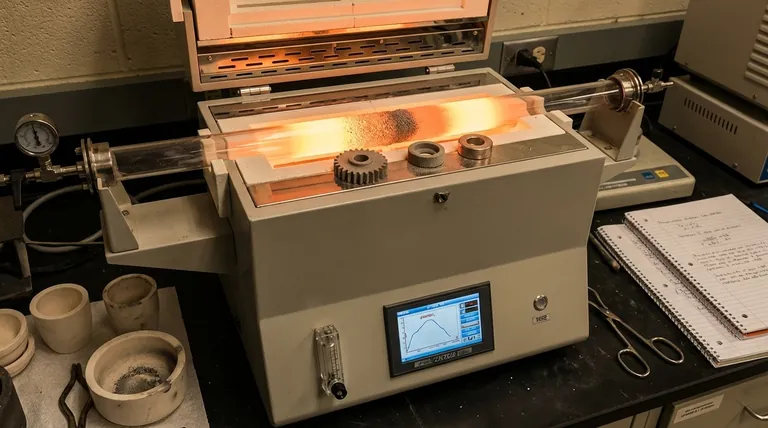

Il compatto verde viene posto in un forno e riscaldato a una temperatura sufficientemente alta da energizzare gli atomi ma sufficientemente bassa da evitare la fusione.

A questa temperatura, gli atomi iniziano a diffondersi attraverso i confini delle particelle adiacenti. Questo movimento atomico chiude gli spazi (o pori) tra le particelle, creando forti legami metallurgici e facendo sì che l'intera parte si restringa e diventi più densa.

Il risultato: proprietà del materiale ingegnerizzate

L'obiettivo primario di questa trasformazione è raggiungere caratteristiche specifiche e desiderabili del materiale.

Eliminando i pori interni, la sinterizzazione migliora drasticamente:

- Resistenza meccanica e durezza: Una parte densa è più resistente e più resistente all'usura.

- Conducibilità elettrica e termica: La rimozione degli spazi d'aria consente all'elettricità e al calore di viaggiare attraverso il materiale in modo più efficiente.

- Traslucenza: Nelle ceramiche, la riduzione della porosità può aumentare la chiarezza ottica.

Perché scegliere la sinterizzazione rispetto alla fusione?

Sebbene la fusione (scioglimento e colata) sia un metodo di produzione comune, la sinterizzazione offre vantaggi unici che la rendono la scelta superiore o unica per determinate applicazioni.

Lavorazione di materiali con alto punto di fusione

La sinterizzazione è essenziale per materiali come tungsteno, molibdeno e molte ceramiche avanzate. I loro punti di fusione sono così alti che la loro fusione e colata sono commercialmente impraticabili o tecnologicamente proibitive.

Creazione di miscele di materiali uniche

Il processo consente la creazione di compositi da materiali che non si mescolerebbero in uno stato liquido. Ad esempio, viene utilizzato per produrre contatti elettrici combinando rame (per la conduttività) e tungsteno (per la resistenza all'arco).

Raggiungimento di complessità a forma netta

Poiché la forma iniziale è ottenuta pressando la polvere, la sinterizzazione può produrre componenti complessi come ingranaggi, camme e staffe strutturali nella loro forma finale (o "netta"). Ciò riduce drasticamente la necessità di costose e dispendiose lavorazioni secondarie.

Comprendere i compromessi

La sinterizzazione è una tecnica potente, ma comporta sfide tecniche intrinseche che devono essere gestite.

Porosità intrinseca

Sebbene l'obiettivo sia spesso la densificazione completa, raggiungere il 100% di densità è difficile. La maggior parte delle parti sinterizzate mantiene una piccola quantità di porosità residua, che può agire come punto di concentrazione dello stress e può limitare la resistenza ultima a fatica del materiale rispetto a un componente completamente lavorato.

Controllo del ritiro

Man mano che la parte si densifica, si restringe. Questo ritiro deve essere calcolato con precisione e tenuto in considerazione nella progettazione iniziale degli utensili del compatto "verde" per garantire che la parte finale soddisfi le specifiche dimensionali.

Esigenze di energia e attrezzature

La sinterizzazione convenzionale richiede forni ad alta temperatura che consumano una notevole quantità di energia. Sebbene spesso conveniente su larga scala, l'investimento iniziale di capitale per presse e forni è sostanziale. Innovazioni come la sinterizzazione a freddo mirano a ridurre queste esigenze energetiche consentendo la densificazione a temperature molto più basse.

Fare la scelta giusta per il tuo obiettivo

La scelta della sinterizzazione è una decisione strategica basata sui requisiti del materiale e del design.

- Se il tuo obiettivo principale è la produzione di parti metalliche complesse su larga scala: Utilizza la sinterizzazione per le sue capacità di forma netta per ridurre gli sprechi di lavorazione e consentire la produzione ad alto volume di componenti come ingranaggi e pulegge.

- Se il tuo obiettivo principale è la creazione di componenti ceramici ad alte prestazioni: La sinterizzazione è il metodo essenziale per consolidare le polveri ceramiche in una forma densa, robusta e funzionale per applicazioni termiche o elettriche.

- Se il tuo obiettivo principale è lavorare con materiali con punti di fusione estremi: La sinterizzazione fornisce l'unica via pratica per consolidare metalli refrattari e le loro leghe in parti solide e utilizzabili.

In definitiva, la sinterizzazione ti consente di ingegnerizzare un materiale dal livello delle particelle in su, dandoti un controllo preciso sulla forma, densità e funzione del prodotto finale.

Tabella riassuntiva:

| Scopo della sinterizzazione | Risultato chiave |

|---|---|

| Legare le particelle di polvere | Crea una singola massa solida da polvere sciolta |

| Densificare il materiale | Riduce la porosità, aumentando resistenza e durezza |

| Migliorare le proprietà | Migliora la conduttività elettrica/termica e la durabilità |

| Ottenere la forma netta | Produce parti complesse con minima post-lavorazione |

| Lavorare materiali refrattari | Consente la fabbricazione di metalli e ceramiche ad alto punto di fusione |

Pronto a ingegnerizzare componenti superiori dalla polvere?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per processi di sinterizzazione precisi. Che tu stia sviluppando ceramiche ad alte prestazioni, parti in metallo refrattario o componenti complessi a forma netta, le nostre soluzioni ti aiutano a raggiungere il perfetto equilibrio tra densità, resistenza e funzionalità.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare gli obiettivi di sinterizzazione e sviluppo dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come viene controllata la temperatura in un forno? Padroneggiare la gestione termica di precisione

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo