In sintesi, la calcinazione e la tostatura sono processi pirometallurgici progettati per preparare i minerali metalliferi per l'estrazione. Entrambi utilizzano alte temperature per convertire i minerali in ossidi metallici, una forma chimica molto più facile da ridurre in metallo puro. La calcinazione ottiene ciò decomponendo termicamente il minerale in assenza o con una quantità limitata di aria, mentre la tostatura utilizza un eccesso di aria per ossidare il minerale.

La distinzione fondamentale risiede nel tipo di minerale trattato. La calcinazione è per i minerali che si decompongono solo con il calore, come carbonati e idrossidi. La tostatura è per i minerali che richiedono ossigeno per essere convertiti, principalmente i solfuri.

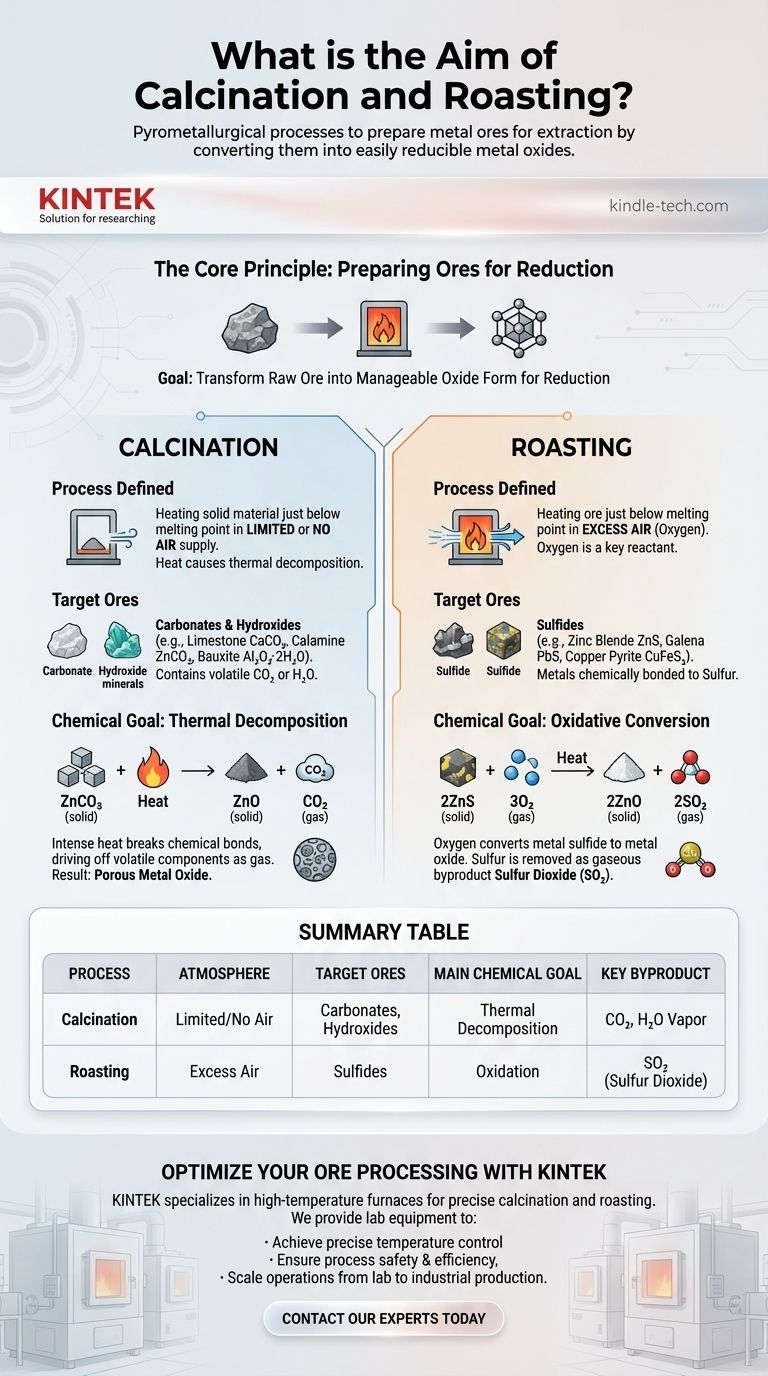

Il Principio Fondamentale: Preparare i Minerali per la Riduzione

L'obiettivo finale della metallurgia è estrarre un metallo puro dal suo minerale di origine naturale. La maggior parte dei minerali, come i carbonati (es. calcare) o i solfuri (es. blenda di zinco), non sono facilmente convertibili direttamente in metallo.

Tuttavia, gli ossidi metallici vengono facilmente "ridotti" alla loro forma metallica, spesso facendoli reagire con il carbonio (coke) in un forno ad alta temperatura. Pertanto, sia la calcinazione che la tostatura fungono da fase cruciale di pretrattamento: trasformare il minerale grezzo in questa forma ossida più gestibile.

Comprendere la Calcinazione

Il Processo Definito

La calcinazione comporta il riscaldamento di un materiale solido a una temperatura elevata, appena al di sotto del suo punto di fusione, in assoluta assenza o con una fornitura molto limitata di aria.

Il calore stesso è l'agente primario di cambiamento, che fa sì che il materiale si scomponga senza bruciare.

I Minerali Bersaglio

Questo processo è ideale per i minerali carbonati e idrossidi. Questi minerali contengono componenti volatili come anidride carbonica (CO₂) o acqua (H₂O) legati chimicamente all'interno della loro struttura.

Esempi comuni includono il calcare (CaCO₃), la calamina (ZnCO₃) e la bauxite (Al₂O₃·2H₂O).

L'Obiettivo Chimico: Decomposizione Termica

Lo scopo della calcinazione è la decomposizione termica. Il calore intenso rompe i legami chimici nel minerale, rilasciando componenti volatili come gas.

Per un minerale carbonato come il carbonato di zinco, la reazione è semplice:

ZnCO₃ (solido) + Calore → ZnO (solido) + CO₂ (gas)

Il risultato è un ossido metallico solido e poroso (ossido di zinco) pronto per la fase successiva di riduzione.

Comprendere la Tostatura

Il Processo Definito

La tostatura comporta il riscaldamento di un minerale ad alta temperatura, anch'essa al di sotto del suo punto di fusione, ma in presenza di una fornitura in eccesso di aria (ossigeno).

A differenza della calcinazione, l'ossigeno è un reagente chiave nel processo.

I Minerali Bersaglio

La tostatura è il metodo standard per la lavorazione dei minerali solfuri. Questi minerali contengono metalli preziosi legati chimicamente allo zolfo.

Esempi famosi includono la blenda di zinco (ZnS), la galena (PbS) e la calcopirite (CuFeS₂).

L'Obiettivo Chimico: Conversione Ossidativa

Lo scopo della tostatura è utilizzare l'ossigeno presente nell'aria per convertire il solfuro metallico in un ossido metallico. Lo zolfo viene rimosso come sottoprodotto gassoso, l'anidride solforosa (SO₂).

Per un minerale solfuro come la blenda di zinco, la reazione è:

2ZnS (solido) + 3O₂ (gas) + Calore → 2ZnO (solido) + 2SO₂ (gas)

Questa reazione sostituisce lo zolfo con l'ossigeno, producendo nuovamente l'ossido metallico desiderato (ossido di zinco).

Comprendere i Compromessi e le Differenze Chiave

Fornitura d'Aria: Il Fattore Definitivo

La differenza più critica è l'atmosfera all'interno del forno.

La calcinazione richiede l'esclusione dell'aria per garantire che il minerale si decomponga semplicemente. La tostatura richiede un'abbondanza di aria per fornire l'ossigeno necessario per la reazione di ossidazione.

Gestione dei Sottoprodotti

I sottoprodotti di ciascun processo sono fondamentalmente diversi e hanno distinte implicazioni ambientali ed economiche.

La calcinazione produce principalmente anidride carbonica (CO₂) o vapore acqueo, che sono relativamente innocui. La tostatura produce anidride solforosa (SO₂), un importante inquinante atmosferico responsabile delle piogge acide. I moderni impianti di fusione devono catturare questo SO₂, che viene spesso utilizzato per produrre acido solforico, trasformando un prodotto di scarto nocivo in una merce preziosa.

Perché non calcinare semplicemente un minerale solfuro?

Riscaldare un minerale solfuro senza aria (calcinazione) non rimuoverebbe efficacemente lo zolfo né lo convertirebbe in un ossido. Il processo si basa sull'ossigeno per rompere il legame metallo-zolfo e formare il legame metallo-ossigeno più stabile.

Selezione del Corretto Processo di Pretrattamento

La scelta tra calcinazione e tostatura non è una questione di preferenza ma una necessità chimica dettata dalla composizione del minerale.

- Se il tuo obiettivo principale è la lavorazione di un minerale carbonato o idrossido: Usa la calcinazione per decomporre termicamente il minerale e rilasciare anidride carbonica o acqua.

- Se il tuo obiettivo principale è la lavorazione di un minerale solfuro: Usa la tostatura per ossidare il minerale con eccesso di aria, convertendolo in un ossido metallico e rimuovendo lo zolfo come anidride solforosa.

Abbinare il corretto processo pirometallurgico alla specifica chimica del minerale è il passo fondamentale per un'estrazione metallica efficiente e di successo.

Tabella Riassuntiva:

| Processo | Atmosfera | Minerali Bersaglio | Obiettivo Chimico Principale | Sottoprodotto Principale |

|---|---|---|---|---|

| Calcinazione | Aria Limitata/Assente | Carbonati, Idrossidi | Decomposizione Termica | CO₂, Vapore H₂O |

| Tostatura | Eccesso d'Aria | Solfuri | Ossidazione | SO₂ (Anidride Solforosa) |

Ottimizza la Lavorazione dei Tuoi Minerali con KINTEK

Comprendere il corretto processo di pretrattamento è il primo passo verso un'estrazione metallica efficiente. KINTEK è specializzata nella fornitura di forni robusti e ad alta temperatura necessari per operazioni precise di calcinazione e tostatura.

Forniamo le attrezzature da laboratorio e i materiali di consumo essenziali per aiutarti a:

- Ottenere un controllo preciso della temperatura per una decomposizione termica o un'ossidazione efficaci.

- Garantire la sicurezza e l'efficienza del processo, sia che tu stia lavorando con carbonati o solfuri.

- Scalare le tue operazioni dalla ricerca di laboratorio alla produzione industriale.

Pronto a migliorare i tuoi processi pirometallurgici? Contatta oggi i nostri esperti per discutere la soluzione di forno perfetta per la tua specifica chimica del minerale e i tuoi obiettivi di produzione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Come fanno i forni tubolari o a muffola a garantire l'accuratezza stechiometrica durante la sintesi? Padronanza di Li4GeO4 e Li4VO4

- Come vengono lavorati i compositi mediante sinterizzazione? Soluzioni per materiali ingegnerizzati tramite legame termico avanzato

- Perché viene utilizzato un forno ad alta temperatura con test multi-sonda per la perovskite ABO3? Ottieni dati precisi sulla conduttività

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Cos'è un forno a storta rotante? Ottenere un'uniformità superiore nel trattamento termico continuo