Il vantaggio fondamentale della deposizione a sputtering magnetronico è la sua capacità di produrre film sottili di alta qualità, densi e fortemente aderenti a elevati tassi di deposizione. Ciò si ottiene utilizzando un campo magnetico per creare un plasma altamente efficiente, un processo che funziona su una vasta gamma di materiali, inclusi quelli con punti di fusione molto elevati che non possono essere facilmente evaporati.

La deposizione a sputtering magnetronico non dovrebbe essere vista solo come uno dei tanti metodi di rivestimento. È una tecnologia di piattaforma altamente controllabile e scalabile che sfrutta i campi magnetici per superare le limitazioni fondamentali dello sputtering convenzionale, consentendo una deposizione più rapida, più fredda e più efficiente per applicazioni industriali e di ricerca esigenti.

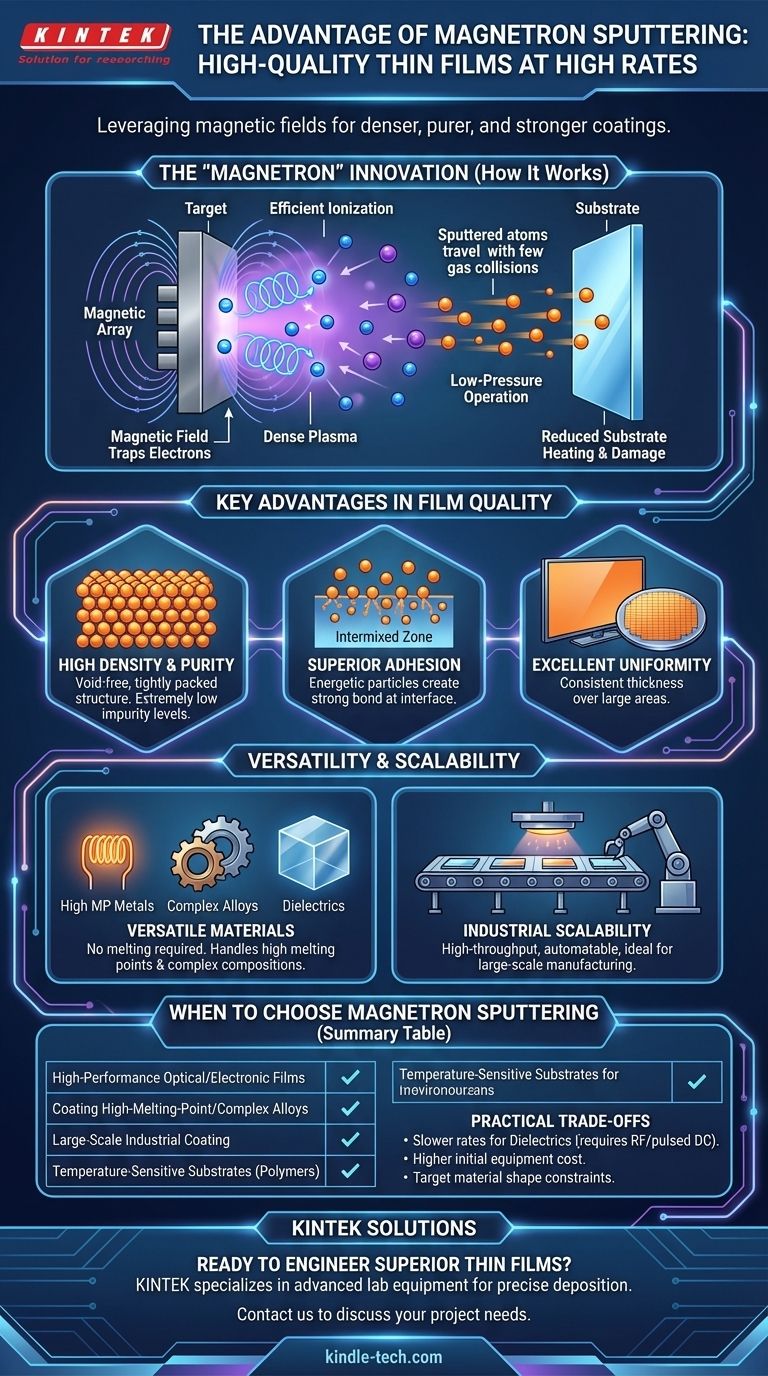

Come i campi magnetici rivoluzionano il processo di sputtering

Il "magnetron" nel nome è l'innovazione chiave. Un campo magnetico è posizionato strategicamente dietro il materiale da depositare (il "bersaglio"), il che migliora drasticamente il processo.

Intrappolare gli elettroni per un'ionizzazione efficiente

In qualsiasi processo di sputtering, gli ioni di gas inerte (come l'Argon) vengono accelerati per colpire un bersaglio, staccando atomi che poi si depositano sul substrato.

La deposizione a sputtering magnetronico utilizza un campo magnetico per intrappolare gli elettroni vicino alla superficie del bersaglio. Questi elettroni intrappolati percorrono un percorso a spirale molto più lungo, aumentando drasticamente la probabilità che si scontrino e ionizzino atomi di argon neutri.

Ciò crea un plasma denso e stabile proprio dove è necessario, portando a uno sputtering molto più efficiente del materiale bersaglio.

Consentire la deposizione a bassa pressione e a basso danno

Poiché il plasma è generato e confinato in modo così efficiente, l'intero processo può operare a pressioni e tensioni molto più basse.

Questo ha due vantaggi critici. In primo luogo, una pressione più bassa significa che gli atomi spruzzati viaggiano verso il substrato con meno collisioni in fase gassosa, mantenendo più energia per una migliore qualità del film. In secondo luogo, riduce significativamente il bombardamento elettronico e il riscaldamento del substrato, prevenendo danni a materiali sensibili.

Vantaggi chiave nella qualità e nelle prestazioni del film

La fisica unica del processo magnetronico si traduce direttamente in caratteristiche del film superiori che sono difficili da ottenere con altri metodi.

Ottenere alta densità e purezza del film

Gli atomi espulsi dal bersaglio nella deposizione a sputtering magnetronico hanno un'energia cinetica più elevata rispetto a quelli dell'evaporazione termica semplice.

Quando questi atomi energetici arrivano al substrato, si dispongono in un film denso e compatto con pochissimi vuoti. L'ambiente di alto vuoto garantisce anche livelli estremamente bassi di impurità incorporate nel film.

Garantire un'adesione superiore

L'energia più elevata delle particelle che si depositano consente loro anche di impiantarsi leggermente nella superficie del substrato.

Questo crea una zona "intermista" all'interfaccia, che si traduce in un'adesione eccezionalmente forte tra il film e il substrato. Questo è fondamentale per i film che devono resistere all'usura, allo stress o ai cicli termici.

Offrire un'eccellente uniformità su grandi aree

Il processo è straordinariamente stabile e controllabile, consentendo la deposizione di film con spessore e composizione altamente uniformi su aree molto grandi.

Questo lo rende la tecnologia di riferimento per applicazioni manifatturiere come vetri architettonici, display a schermo piatto e wafer semiconduttori, dove la coerenza è fondamentale.

Versatilità e scalabilità industriale

Oltre alla qualità del film, la deposizione a sputtering magnetronico offre una flessibilità ineguagliabile ed è perfettamente adatta per la produzione ad alto volume.

Sputtering di materiali difficili e complessi

Poiché la deposizione a sputtering magnetronico è un processo fisico, non termico, non richiede la fusione del materiale sorgente.

Questo gli consente di depositare materiali con punti di fusione estremamente elevati (come tungsteno o tantalio), leghe complesse (che si depositano con la loro composizione originale intatta) e persino composti dielettrici.

Protezione dei substrati sensibili al calore

Il minor riscaldamento del substrato menzionato in precedenza è un vantaggio cruciale. Consente l'applicazione di rivestimenti di alta qualità su materiali sensibili alla temperatura come plastiche, polimeri e persino carta senza causarne la fusione o la deformazione.

Progettato per la produzione ad alto rendimento

La combinazione di elevati tassi di deposizione per i metalli, eccellente uniformità su grandi aree e idoneità all'automazione rende la deposizione a sputtering magnetronico ideale per la produzione su scala industriale. È un processo ripetibile e affidabile che può essere scalato per soddisfare le esigenze di alto rendimento.

Comprendere i compromessi pratici

Sebbene potente, la deposizione a sputtering magnetronico non è priva di considerazioni. L'obiettività richiede di riconoscere dove potrebbe essere meno adatta.

Tassi di deposizione più lenti per i dielettrici

Mentre i tassi di deposizione per i metalli sono molto elevati, lo sputtering di materiali isolanti (dielettrici) è più complesso. Richiede un'alimentazione a Radio Frequenza (RF) o a corrente continua pulsata (DC pulsata), che tipicamente si traduce in tassi di deposizione significativamente inferiori rispetto ai materiali conduttivi.

Costo iniziale dell'attrezzatura più elevato

L'attrezzatura necessaria, comprese camere a vuoto, alimentatori ad alta tensione e bersagli magnetici specializzati, è più complessa e comporta un costo di investimento iniziale più elevato rispetto a tecniche più semplici come l'evaporazione termica.

Vincoli del materiale bersaglio

Il materiale sorgente deve essere fabbricato in una forma e dimensione specifiche per fungere da bersaglio di sputtering. Questo a volte può essere difficile o costoso per materiali rari, fragili o difficili da lavorare.

Quando scegliere la deposizione a sputtering magnetronico

La scelta della tecnologia di deposizione dovrebbe sempre essere guidata dai requisiti specifici del prodotto finale.

- Se il tuo obiettivo principale sono film ottici o elettronici ad alte prestazioni: La purezza, la densità e l'uniformità superiori rendono la deposizione a sputtering magnetronico la scelta ideale.

- Se il tuo obiettivo principale è rivestire metalli ad alto punto di fusione o leghe complesse: La deposizione a sputtering magnetronico è uno dei pochi metodi in grado di gestire questi materiali preservandone la composizione.

- Se il tuo obiettivo principale è il rivestimento industriale su larga scala: La sua scalabilità, l'alta velocità per i metalli e il potenziale di automazione offrono una produttività e una ripetibilità ineguagliabili.

- Se il tuo obiettivo principale è rivestire substrati sensibili alla temperatura come i polimeri: La natura a bassa temperatura del processo protegge il substrato da danni termici.

In definitiva, la deposizione a sputtering magnetronico offre una combinazione unica e potente di controllo, qualità e scalabilità per l'ingegneria di film sottili avanzati.

Tabella riassuntiva:

| Vantaggio chiave | Descrizione |

|---|---|

| Alta densità e purezza del film | Produce film compatti e privi di vuoti con impurità minime in un ambiente di alto vuoto. |

| Adesione superiore | Le particelle energetiche creano una zona intermista all'interfaccia per un forte legame film-substrato. |

| Eccellente uniformità | Garantisce spessore e composizione costanti su grandi aree come wafer o pannelli di visualizzazione. |

| Versatilità con i materiali | Gestisce metalli ad alto punto di fusione, leghe e dielettrici senza danni termici ai substrati. |

| Deposizione a bassa temperatura | Protegge i substrati sensibili al calore (ad es. plastiche) operando a pressioni e tensioni inferiori. |

Pronto a progettare film sottili superiori con la deposizione a sputtering magnetronico?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per la deposizione precisa di film sottili. Che tu sia nel campo della ricerca o della produzione ad alto volume, le nostre soluzioni di sputtering magnetronico offrono la densità, l'adesione e l'uniformità che i tuoi progetti richiedono.

Contattaci oggi per discutere come la nostra esperienza può migliorare le capacità del tuo laboratorio e accelerare la tua innovazione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura