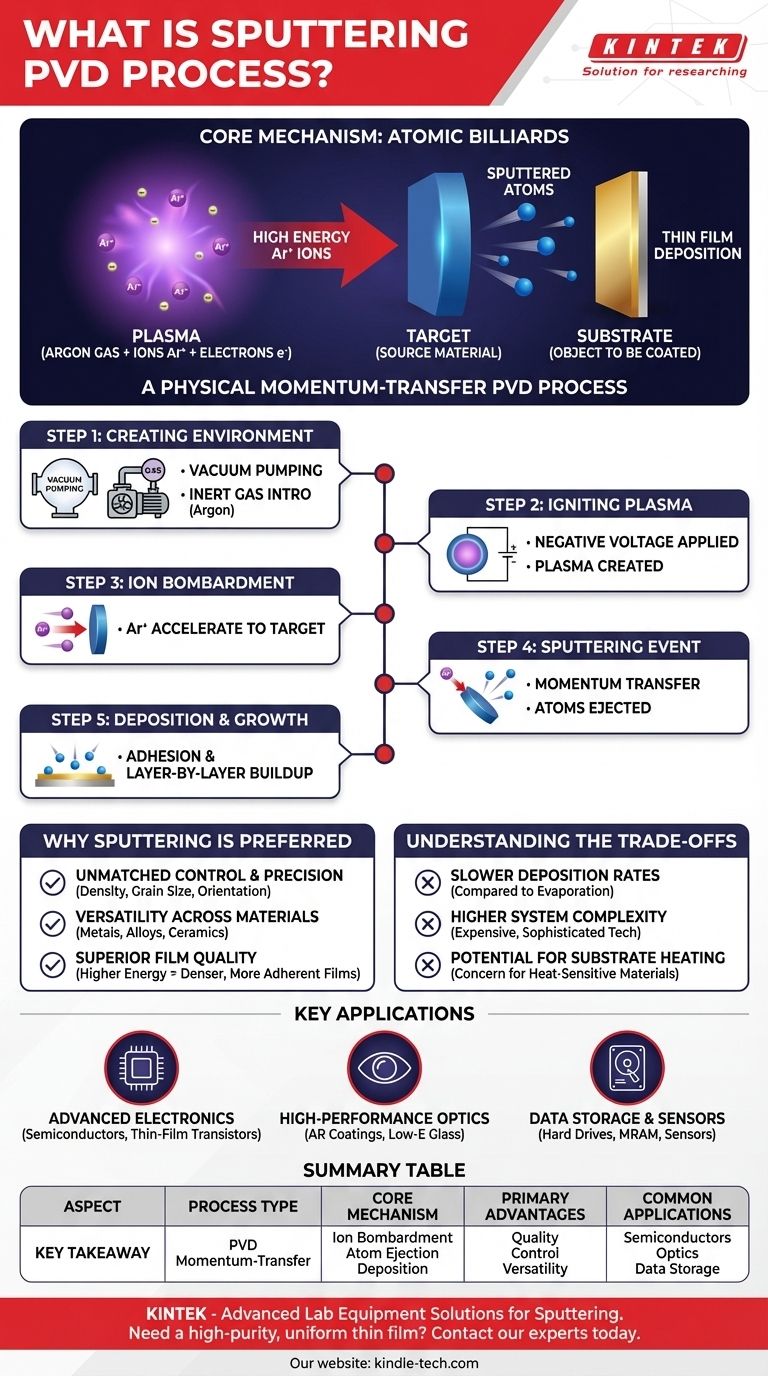

Lo sputtering è un processo di deposizione fisica da vapore (PVD) altamente controllato utilizzato per creare film eccezionalmente sottili e di alta qualità. In sostanza, converte un materiale sorgente solido direttamente in vapore non fondendolo, ma bombardandolo con ioni ad alta energia in un vuoto. Questi atomi dislocati viaggiano e si depositano su un substrato, formando un rivestimento preciso e uniforme.

Il concetto critico da comprendere è che lo sputtering non è un processo termico; è un processo fisico di trasferimento di quantità di moto. Pensatelo come una partita di biliardo atomico, dove gli ioni di gas energetici sono la bilia battente, che colpisce un materiale bersaglio ed espelle i suoi atomi, i quali poi formano un film incontaminato su una superficie vicina.

Il meccanismo centrale: dal plasma al film sottile

Per comprendere lo sputtering, è meglio visualizzare la sequenza di eventi che si verificano all'interno della camera a vuoto. Ogni passo è controllato con precisione per ottenere le caratteristiche desiderate del film.

Fase 1: Creazione dell'ambiente

L'intero processo inizia posizionando il materiale sorgente, chiamato bersaglio, e l'oggetto da rivestire, il substrato, in una camera a vuoto. La camera viene pompata a una pressione molto bassa per rimuovere i contaminanti. Quindi, viene introdotta una piccola quantità controllata di un gas inerte, più comunemente Argon.

Fase 2: Accensione del plasma

Una tensione negativa elevata viene applicata al bersaglio, facendolo diventare un catodo. Questo forte campo elettrico fa accelerare gli elettroni liberi e collidere con gli atomi neutri di gas Argon. Queste collisioni strappano elettroni dagli atomi di Argon, creando un gas ionizzato incandescente noto come plasma.

Fase 3: Bombardamento ionico

All'interno del plasma, ora si hanno ioni Argon caricati positivamente (Ar+) ed elettroni liberi. La potente carica negativa del bersaglio attrae aggressivamente questi ioni Argon positivi. Essi accelerano verso il bersaglio a velocità estremamente elevate.

Fase 4: L'evento di sputtering

Gli ioni Argon ad alta energia si scontrano con la superficie del materiale bersaglio. Questa collisione è un puro trasferimento di quantità di moto. L'impatto ha energia cinetica sufficiente per dislocare, o "sputterare", singoli atomi o molecole dal materiale bersaglio, facendoli volare nella camera a vuoto.

Fase 5: Deposizione e crescita del film

Questi atomi sputterati viaggiano in linea retta finché non colpiscono il substrato. All'arrivo, aderiscono alla superficie, un processo chiamato adesione, e si accumulano gradualmente, strato dopo strato atomico, per formare un film sottile denso, uniforme e altamente puro.

Perché lo sputtering è un metodo preferito

Lo sputtering è scelto per applicazioni esigenti perché il processo stesso offre vantaggi unici rispetto ad altre tecniche di deposizione.

Controllo e precisione ineguagliabili

Poiché è un processo fisico, non termico, lo sputtering consente un controllo squisito sul film finale. Gli ingegneri possono manipolare con precisione le proprietà del film come densità, dimensione del grano, orientamento e resistività elettrica regolando parametri di processo come la pressione del gas e la tensione.

Versatilità tra i materiali

Lo sputtering può depositare una vasta gamma di materiali, inclusi metalli, leghe e persino composti ceramici isolanti che sarebbero difficili o impossibili da depositare usando l'evaporazione termica. La composizione del film sputterato è tipicamente identica alla composizione del bersaglio sorgente.

Qualità del film superiore

Gli atomi sputterati arrivano al substrato con molta più energia cinetica rispetto agli atomi evaporati. Questa maggiore energia promuove una migliore mobilità superficiale e si traduce in film più densi, più aderenti e più uniformi.

Comprendere i compromessi

Nessun processo è perfetto, e lo sputtering viene scelto quando i suoi benefici superano le sue limitazioni intrinseche. Comprendere questi compromessi è fondamentale per prendere una decisione informata.

Velocità di deposizione più lente

Generalmente, lo sputtering è un processo più lento rispetto all'evaporazione termica. Per applicazioni in cui sono necessari film spessi rapidamente e la precisione è meno critica, lo sputtering potrebbe non essere la scelta più efficiente.

Complessità del sistema maggiore

I sistemi di sputtering sono più complessi e costosi dei semplici sistemi di evaporazione. Richiedono sofisticati alimentatori ad alta tensione, un controllo preciso del flusso di gas e una robusta tecnologia del vuoto per funzionare efficacemente.

Potenziale di riscaldamento del substrato

Il bombardamento costante di particelle energetiche, inclusi atomi sputterati e atomi di gas neutri, può trasferire una quantità significativa di energia al substrato, causandone il riscaldamento. Questo può essere un problema quando si rivestono materiali sensibili alla temperatura come le plastiche.

Applicazioni chiave per lo sputtering

Le capacità uniche dello sputtering lo rendono il processo di riferimento per molte delle tecnologie più avanzate di oggi.

- Se il tuo obiettivo principale è l'elettronica avanzata: Lo sputtering fornisce gli strati conduttivi e dielettrici ultra-puri e uniformi richiesti per i circuiti semiconduttori e i transistor a film sottile.

- Se il tuo obiettivo principale è l'ottica ad alte prestazioni: È il metodo ideale per creare i complessi rivestimenti antiriflesso (AR) multistrato per occhiali e i rivestimenti a bassa emissività (low-E) per il vetro architettonico.

- Se il tuo obiettivo principale è l'archiviazione dati e i sensori: I precisi film magnetici e resistivi necessari per dischi rigidi, MRAM e vari tipi di sensori sono quasi esclusivamente depositati tramite sputtering.

In definitiva, lo sputtering è la scelta definitiva quando la precisione, la purezza e la qualità strutturale di un film sottile sono fondamentali per le prestazioni del prodotto finale.

Tabella riassuntiva:

| Aspetto | Punti chiave |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD), un processo di trasferimento di quantità di moto (non termico). |

| Meccanismo centrale | Ioni energetici bombardano un bersaglio, espellendo atomi che si depositano come un film sottile su un substrato. |

| Vantaggi principali | Qualità del film superiore, controllo eccellente, versatilità con metalli/ceramiche, alta purezza. |

| Applicazioni comuni | Dispositivi a semiconduttore, rivestimenti ottici, supporti di archiviazione dati e vari sensori. |

Hai bisogno di un film sottile uniforme e di alta purezza per la tua applicazione?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di sputtering, per soddisfare le esigenze di ricerca e sviluppo e dei laboratori di produzione. Che tu stia sviluppando semiconduttori di nuova generazione, ottiche di precisione o sensori avanzati, la nostra esperienza ti garantisce di ottenere le precise proprietà del film richieste per il successo.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di sputtering possono migliorare i tuoi processi di ricerca e produzione.

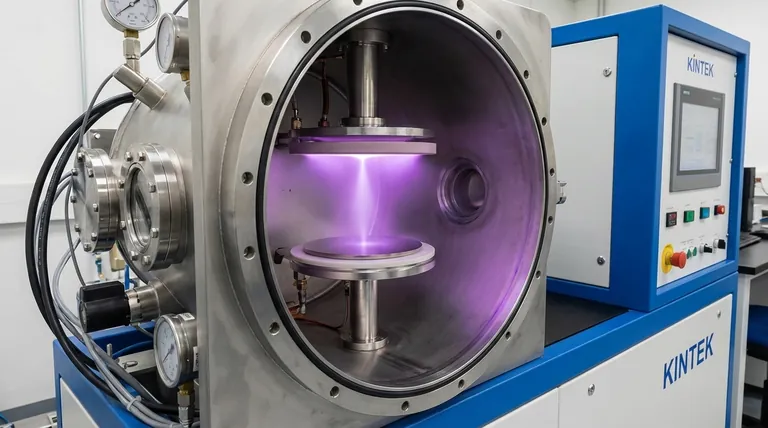

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto