In sostanza, lo sputtering e l'evaporazione termica sono due metodi distinti per creare film ultrasottili su una superficie. Lo sputtering è un processo cinetico che utilizza ioni di plasma energizzati per rimuovere fisicamente atomi da un materiale sorgente su un substrato, come una sabbiatura microscopica. Al contrario, l'evaporazione termica è un processo termodinamico che prevede il riscaldamento di un materiale sottovuoto fino a quando non si trasforma in vapore, che poi condensa su un substrato più freddo per formare un film.

La differenza fondamentale risiede nel modo in cui gli atomi vengono liberati dal materiale sorgente. Lo sputtering utilizza l'impatto fisico (energia cinetica), producendo film durevoli e ad alta adesione, mentre l'evaporazione termica utilizza il calore (energia termica), che è più veloce ma tipicamente produce film con minore densità e adesione più debole.

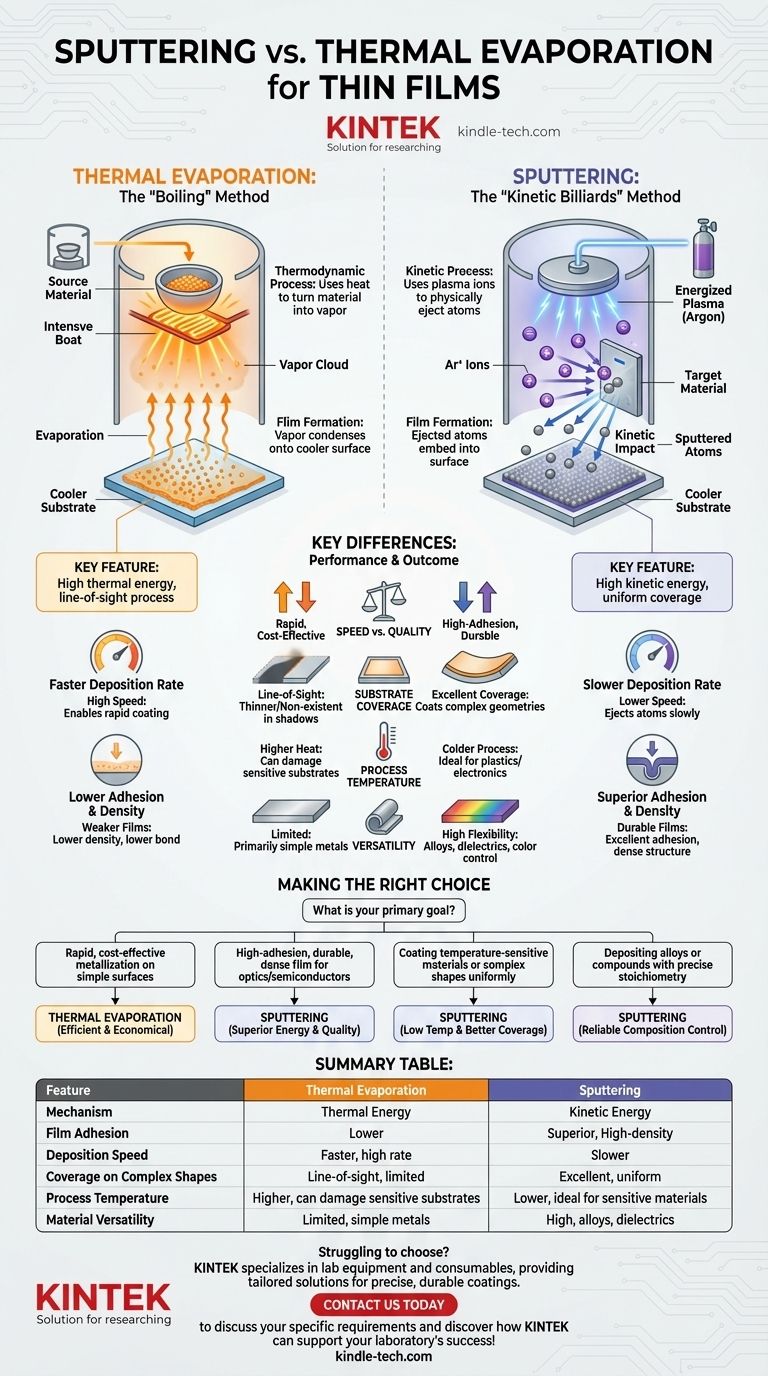

Come funziona ogni processo: una scomposizione concettuale

Comprendere il meccanismo di ciascuna tecnica rivela perché i loro risultati sono così diversi. Rappresentano due approcci fondamentalmente diversi per raggiungere lo stesso obiettivo: spostare gli atomi da una sorgente a un bersaglio.

Evaporazione Termica: il metodo dell'"ebollizione"

Nell'evaporazione termica, un materiale sorgente (spesso pellet) viene posto in una camera ad alto vuoto. Un componente, come una barchetta o una bobina resistiva, fa passare una forte corrente elettrica attraverso il materiale.

Questa corrente genera un calore intenso, facendo sì che il materiale si sciolga e poi evapori, trasformandosi direttamente in gas. Questi atomi gassosi viaggiano in linea retta attraverso il vuoto fino a quando non entrano in contatto con il substrato più freddo, dove condensano e si accumulano per formare un film sottile.

Sputtering: il metodo del "biliardo cinetico"

Lo sputtering avviene anch'esso in una camera a vuoto, ma introduce un gas inerte, tipicamente argon. Un campo elettrico energizza questo gas, creando un plasma.

Gli ioni di argon caricati positivamente provenienti dal plasma vengono accelerati con alta energia verso il materiale sorgente carico negativamente, noto come "bersaglio" (target).

Questi ioni collidono con il bersaglio, trasferendo il loro momento e strappando fisicamente o "sputterando" atomi dalla sorgente. Questi atomi espulsi viaggiano quindi e si depositano sul substrato, formando un film denso e uniforme.

Differenze chiave nelle prestazioni e nei risultati

La scelta tra sputtering ed evaporazione termica è dettata dai requisiti specifici del film finale, poiché ogni metodo eccelle in aree diverse.

Adesione e Densità del Film

Gli atomi sputterati hanno un'energia cinetica significativamente maggiore quando arrivano al substrato rispetto agli atomi evaporati. Questa alta energia consente loro di incorporarsi più efficacemente nella superficie, con conseguente adesione superiore e un film più denso e durevole.

Velocità e Tasso di Deposizione

L'evaporazione termica è generalmente il processo più veloce. Aumentando il calore, può produrre un flusso di vapore robusto, consentendo alti tassi di deposizione e tempi di esecuzione più brevi. Lo sputtering espelle atomi o piccoli cluster più lentamente, con conseguenti tassi di deposizione inferiori.

Copertura del Substrato e Uniformità

Lo sputtering fornisce una migliore copertura del rivestimento per substrati con geometrie complesse. Gli atomi sputterati si disperdono maggiormente all'interno della camera, consentendo loro di rivestire superfici non in linea di vista diretta della sorgente. L'evaporazione è principalmente un processo di linea di vista, che può portare a rivestimenti più sottili o inesistenti nelle aree in ombra.

Temperatura del Processo

Lo sputtering è considerato un processo "più freddo" rispetto all'evaporazione termica. Ciò lo rende ideale per rivestire substrati sensibili alla temperatura, come plastiche o alcuni componenti elettronici, che potrebbero essere danneggiati dall'alto calore richiesto per l'evaporazione.

Comprendere i compromessi

Nessun metodo è universalmente superiore; rappresentano un classico compromesso ingegneristico tra velocità e qualità.

Il Compromesso Velocità vs. Qualità

La decisione fondamentale si riduce a questo: l'evaporazione termica offre velocità ed efficienza, mentre lo sputtering offre qualità e durata. Per le applicazioni in cui la robustezza del film è fondamentale, il tasso più lento dello sputtering è un prezzo necessario da pagare per un'adesione e una densità superiori.

Versatilità dei Materiali e dei Colori

Lo sputtering offre maggiore flessibilità. Può depositare una vasta gamma di materiali, incluse leghe e dielettrici, preservandone la composizione originale. Consente inoltre la versatilità dei colori attraverso la modulazione del processo. L'evaporazione termica è spesso limitata al colore reale del materiale sorgente (ad esempio, alluminio) ed è meno adatta per leghe complesse in cui gli elementi possono evaporare a velocità diverse.

Fare la scelta giusta per la tua applicazione

La selezione del metodo di deposizione corretto richiede una chiara comprensione del tuo obiettivo principale per il film sottile.

- Se la tua attenzione principale è la metallizzazione rapida ed economica su superfici semplici: L'evaporazione termica è la scelta più efficiente ed economica.

- Se la tua attenzione principale è un film ad alta adesione, durevole e denso per ottica o semiconduttori: Lo sputtering è il metodo superiore grazie alla maggiore energia degli atomi depositati.

- Se la tua attenzione principale è il rivestimento di materiali sensibili alla temperatura o forme complesse in modo uniforme: La temperatura di processo più bassa dello sputtering e la migliore copertura dei gradini lo rendono la scelta definitiva.

- Se la tua attenzione principale è la deposizione di leghe o composti con stechiometria precisa: Lo sputtering è più affidabile e assicura che il film risultante rifletta accuratamente il materiale sorgente.

In definitiva, la tua scelta è una decisione strategica che bilancia la necessità di velocità di deposizione con la richiesta di qualità e prestazioni del film finale.

Tabella Riassuntiva:

| Caratteristica | Evaporazione Termica | Sputtering |

|---|---|---|

| Meccanismo | Energia termica (riscaldamento) | Energia cinetica (impatto del plasma) |

| Adesione del Film | Inferiore | Superiore, alta densità |

| Velocità di Deposizione | Più veloce, alto tasso | Più lento |

| Copertura su Forme Complesse | Linea di vista, limitata | Eccellente, uniforme |

| Temperatura del Processo | Più alta, può danneggiare substrati sensibili | Più bassa, ideale per materiali sensibili |

| Versatilità dei Materiali | Limitata, metalli semplici | Alta, leghe, dielettrici |

Stai lottando per scegliere tra sputtering ed evaporazione termica per le esigenze di film sottili del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo per laboratorio, fornendo soluzioni su misura per rivestimenti precisi e durevoli. Sia che tu abbia bisogno di metallizzazione rapida o di film ad alta adesione per substrati sensibili, i nostri esperti possono aiutarti a selezionare il sistema di deposizione giusto per migliorare l'efficienza della tua ricerca e produzione. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato