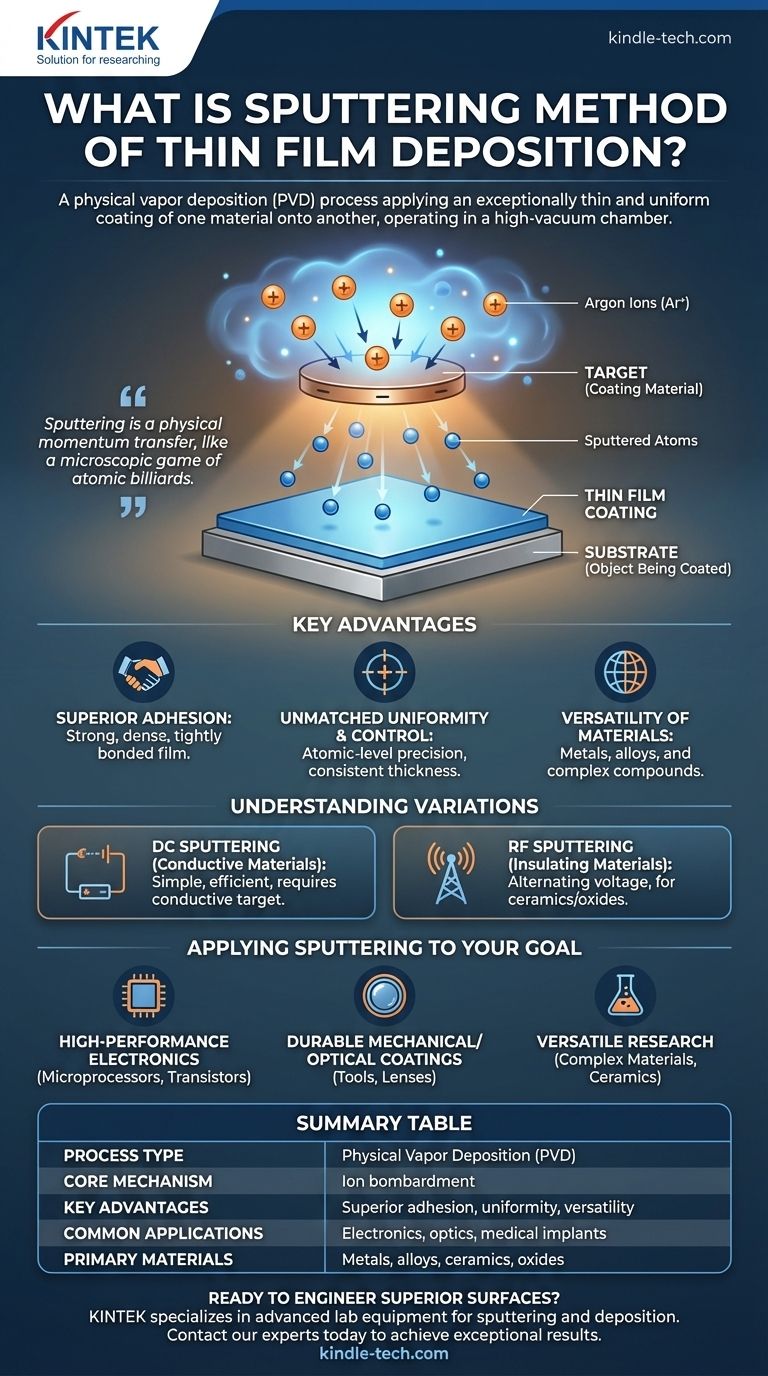

In breve, lo sputtering è un processo di deposizione fisica utilizzato per applicare un rivestimento eccezionalmente sottile e uniforme di un materiale su un altro. Opera all'interno di un vuoto creando un plasma e utilizzando gli ioni risultanti per bombardare un materiale sorgente, staccando fisicamente gli atomi e depositandoli su un substrato bersaglio. Questo metodo è una pietra angolare della produzione moderna per componenti come microprocessori, lenti ottiche e impianti medici.

Lo sputtering non è una reazione chimica ma un trasferimento di quantità di moto fisico, come una microscopica partita di biliardo atomico. Questa differenza fondamentale lo rende una tecnica altamente controllabile e versatile per ingegnerizzare con precisione le proprietà superficiali di quasi ogni materiale.

Come funziona lo sputtering: un processo fisico

Lo sputtering è un tipo di Deposizione Fisica da Vapore (PVD), il che significa che il materiale di rivestimento passa da una fase solida a una fase vapore e di nuovo a una solida, senza cambiamenti chimici. L'intero processo avviene in una camera ad alto vuoto.

Il meccanismo principale: bombardamento ionico

Innanzitutto, la camera viene pompata fino a una pressione molto bassa e viene introdotta una piccola quantità di gas inerte, tipicamente Argon.

Viene quindi applicata un'alta tensione, che ionizza il gas Argon e crea un plasma incandescente. Questi ioni Argon caricati positivamente vengono accelerati verso una piastra caricata negativamente nota come "bersaglio", che è fatta del materiale di rivestimento desiderato.

Dal bersaglio al substrato

All'impatto, gli ioni ad alta energia staccano fisicamente gli atomi dalla superficie del materiale bersaglio. Questo è l'effetto "sputtering".

Questi atomi dislocati viaggiano attraverso la camera a vuoto e atterrano sul "substrato", l'oggetto da rivestire, come un wafer di silicio o una lente.

Il risultato: un film sottile uniforme

Poiché gli atomi spruzzati si depositano in linea di vista a bassa pressione, creano un rivestimento altamente uniforme e denso sulla superficie del substrato.

Questo processo si traduce in un film sottile, spesso meno di un micron di spessore, con eccellente adesione e spessore precisamente controllato.

Perché scegliere lo sputtering? Vantaggi chiave

La natura fisica dello sputtering offre vantaggi distinti che lo rendono essenziale per applicazioni ad alte prestazioni.

Adesione del film superiore

Gli atomi spruzzati arrivano al substrato con una significativa energia cinetica. Questa energia li aiuta a formare un film forte, denso e saldamente legato che aderisce saldamente alla superficie.

Uniformità e controllo ineguagliabili

Lo sputtering consente un controllo a livello atomico sul processo di deposizione. Ciò si traduce in film con spessore e composizione eccezionalmente costanti, il che è fondamentale per i dispositivi ottici e semiconduttori.

Versatilità dei materiali

Questa tecnica può essere utilizzata per depositare una vasta gamma di materiali, inclusi metalli puri, leghe e persino composti complessi. Questa flessibilità è un grande vantaggio rispetto ad altri metodi di deposizione che si basano sull'evaporazione.

Comprendere i compromessi e le variazioni

Sebbene potente, lo sputtering non è una soluzione universale. La tecnica specifica deve essere abbinata al materiale da depositare.

Sputtering DC: per materiali conduttivi

La forma più semplice è lo sputtering a corrente continua (DC). È altamente efficiente ma richiede che il materiale bersaglio sia elettricamente conduttivo per mantenere il circuito elettrico che genera il plasma.

Sputtering RF: per materiali isolanti

Per materiali non conduttivi (dielettrici) come ceramiche o ossidi, viene utilizzato lo sputtering a radiofrequenza (RF). Alterna la tensione ad alta frequenza, impedendo l'accumulo di carica sul bersaglio e consentendo il mantenimento del plasma.

Trappole comuni da evitare

I principali compromessi per lo sputtering sono il suo tasso di deposizione relativamente lento rispetto all'evaporazione termica e la sua necessità di complessi sistemi ad alto vuoto. Impostazioni errate di pressione o potenza possono portare a una scarsa qualità del film o a danni al substrato.

Applicare lo sputtering al tuo obiettivo

La scelta dell'approccio giusto dipende interamente dal risultato desiderato per la superficie del tuo componente.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni: Lo sputtering offre la precisione e l'uniformità necessarie per depositare gli strati conduttivi e dielettrici in microprocessori e transistor.

- Se il tuo obiettivo principale sono rivestimenti meccanici o ottici durevoli: L'eccellente adesione e densità dei film spruzzati creano superfici dure, resistenti all'usura e antiriflesso per utensili e lenti.

- Se il tuo obiettivo principale è la ricerca versatile con materiali complessi: Lo sputtering RF offre la capacità di lavorare con un'ampia gamma di composti isolanti, ossidi e ceramiche che altri metodi non possono gestire.

In definitiva, lo sputtering è una tecnologia fondamentale che consente la modifica precisa della superficie di un materiale per raggiungere livelli di prestazioni completamente nuovi.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Tipo di processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo principale | Bombardamento ionico di un materiale bersaglio |

| Vantaggi chiave | Adesione superiore, uniformità ineguagliabile, versatilità dei materiali |

| Applicazioni comuni | Microprocessori, lenti ottiche, impianti medici, rivestimenti resistenti all'usura |

| Materiali primari | Metalli, leghe, ceramiche, ossidi (tramite sputtering RF) |

Pronto a ingegnerizzare superfici superiori con film sottili di precisione? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per lo sputtering e altre tecniche di deposizione. Che tu stia sviluppando elettronica ad alte prestazioni, rivestimenti ottici durevoli o ricercando nuovi materiali, le nostre soluzioni offrono il controllo e l'affidabilità di cui il tuo laboratorio ha bisogno. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare la tua applicazione specifica e aiutarti a ottenere risultati eccezionali.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature