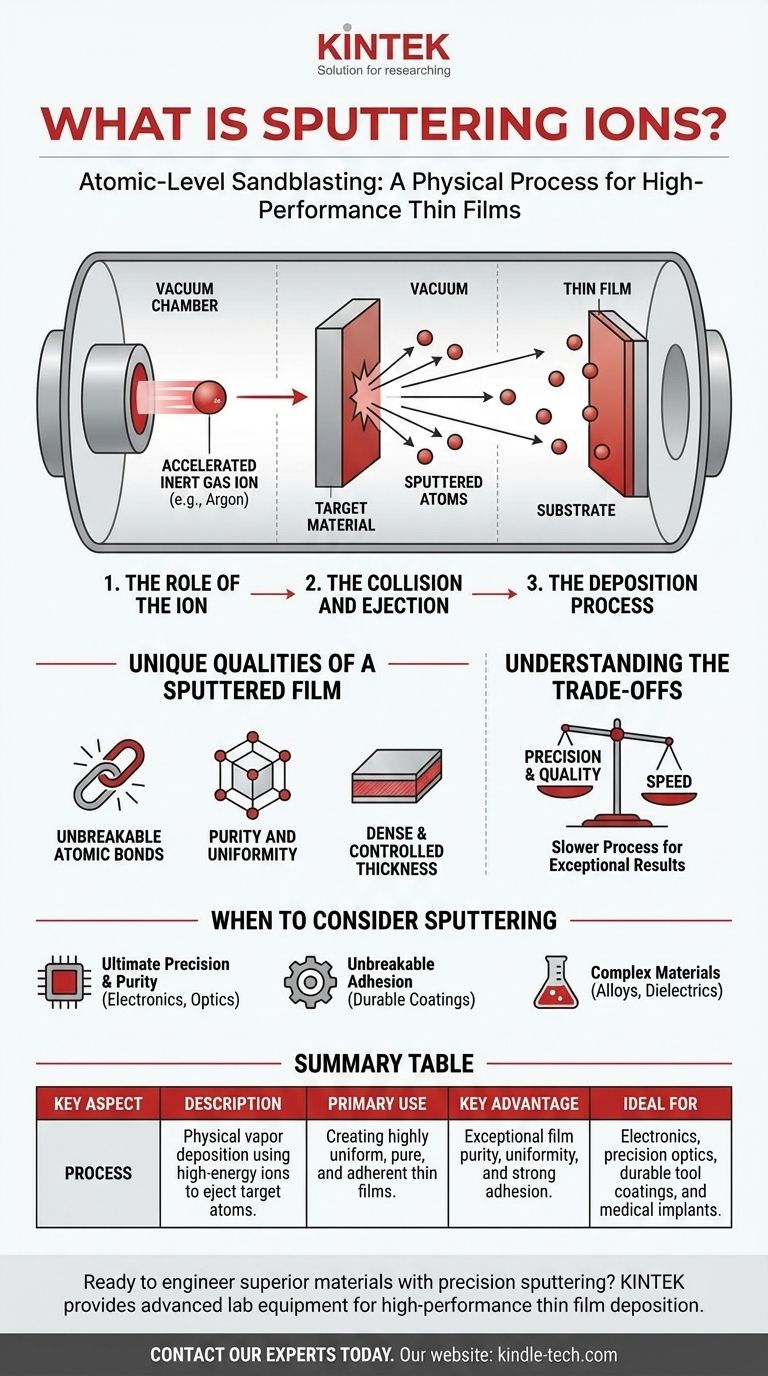

In sostanza, lo sputtering è un processo fisico in cui ioni ad alta energia bombardano un materiale solido, staccando atomi dalla sua superficie. Questi atomi espulsi viaggiano e si depositano su un oggetto vicino, formando un rivestimento eccezionalmente sottile e uniforme. Questa tecnica, nota anche come Deposizione a Fascio Ionico (IBD), è fondamentale per la produzione di materiali ad alte prestazioni in campi come l'elettronica e l'ottica.

Il concetto fondamentale da comprendere è che lo sputtering non è una reazione chimica. È una "sabbiatura a livello atomico" puramente fisica che consente il trasferimento controllato di materiale da un bersaglio sorgente a un prodotto finale, un atomo alla volta.

Il Meccanismo Fondamentale: Come Funziona lo Sputtering

Per comprendere il valore dello sputtering, devi prima visualizzare la fisica in gioco. Il processo è una catena di causa ed effetto, che inizia con uno ione accelerato e termina con un atomo depositato.

Il Ruolo dello Ione

Il processo inizia con uno ione, tipicamente da un gas inerte come l'argon. A questo ione viene fornita una grande quantità di energia cinetica accelerandolo in un campo elettrico.

Agisce come un proiettile, mirato a un blocco del materiale che si desidera depositare, chiamato bersaglio. Lo scopo dello ione è semplicemente quello di trasportare e fornire energia.

La Collisione e l'Espulsione

Quando lo ione ad alta energia colpisce il materiale bersaglio, trasferisce il suo momento e la sua energia agli atomi all'interno della superficie del bersaglio.

Questo trasferimento di energia è come una potente rottura al biliardo. Se un atomo sulla superficie riceve abbastanza energia dalla collisione, può superare i suoi legami atomici ed essere fisicamente espulso, o sputterato, dal bersaglio. Queste particelle espulse sono tipicamente atomi neutri, non ioni.

Il Processo di Deposizione

Questi atomi appena liberati viaggiano attraverso una camera a vuoto e atterrano su una superficie vicina, nota come substrato.

Mentre milioni di questi atomi atterrano sul substrato, si accumulano strato su strato, formando un nuovo, estremamente sottile film. Poiché il processo è così controllato, il film risultante è altamente uniforme e denso.

Le Qualità Uniche di un Film Sputterato

Il "perché" dietro lo sputtering risiede nella qualità ineguagliabile dei film che produce. La natura fisica del processo di deposizione conferisce caratteristiche uniche e altamente desiderabili.

Legami Atomici Indistruttibili

Il riferimento a un legame "praticamente indistruttibile" non è un'esagerazione. Gli atomi sputterati arrivano al substrato con una significativa energia cinetica, che li aiuta a formare una struttura densa e strettamente impaccata con un'adesione estremamente forte alla superficie.

Purezza e Uniformità

Poiché lo sputtering avviene sotto vuoto e utilizza un gas inerte, il rischio di contaminazione è eccezionalmente basso. Ciò si traduce in un film molto puro.

Inoltre, il processo può essere finemente controllato per garantire che lo spessore del film sia uniforme su tutto il substrato, il che è fondamentale per applicazioni come lenti ottiche e wafer semiconduttori.

Comprendere i Compromessi

Nessun processo tecnico è privo di compromessi. Sebbene potente, lo sputtering ha considerazioni pratiche che definiscono quando è la scelta giusta.

Precisione vs. Velocità

Costruire un film uno strato atomico alla volta è un processo intrinsecamente lento. L'eccezionale precisione e qualità dei film sputterati spesso comportano un costo in termini di velocità di deposizione.

Per applicazioni in cui sono necessari rivestimenti spessi rapidamente e l'uniformità assoluta non è critica, altri metodi come l'evaporazione termica o la deposizione chimica da vapore potrebbero essere più adatti.

Il Significato di "Costo-Efficace"

Lo sputtering è considerato costo-efficace per le applicazioni in cui i suoi benefici unici sono un requisito. L'attrezzatura è complessa, ma la capacità di creare film altamente durevoli, puri e uniformi da quasi ogni materiale spesso giustifica l'investimento.

Il costo è relativo alle prestazioni di alto valore del prodotto finale. Non è un processo "economico" in termini assoluti, ma fornisce un valore difficile da ottenere altrimenti.

Quando Considerare lo Sputtering per il Tuo Progetto

La scelta di un metodo di deposizione dipende interamente dal tuo obiettivo finale. La decisione di utilizzare lo sputtering dipende dal fatto che tu abbia bisogno delle qualità specifiche che esso offre.

- Se il tuo obiettivo principale è la massima precisione e purezza del film: Lo sputtering è lo standard aureo per la creazione di film altamente uniformi e densi per applicazioni esigenti come l'ottica di precisione o i dispositivi semiconduttori.

- Se il tuo obiettivo principale è un'adesione indistruttibile: La natura energetica del processo assicura che il film depositato si leghi eccezionalmente bene, rendendolo ideale per rivestimenti durevoli e duri su utensili o impianti medici.

- Se il tuo obiettivo principale è depositare un materiale complesso o specializzato: Poiché è un processo fisico, lo sputtering può depositare una vasta gamma di materiali, inclusi metalli, leghe e dielettrici, che sono difficili da ottenere con metodi basati sulla chimica.

Comprendendo i meccanismi dello sputtering, puoi sfruttare meglio la sua potenza per ingegnerizzare materiali su scala atomica.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Deposizione fisica da vapore che utilizza ioni ad alta energia per espellere atomi dal bersaglio. |

| Uso Primario | Creazione di film sottili altamente uniformi, puri e aderenti. |

| Vantaggio Chiave | Eccezionale purezza del film, uniformità e forte adesione. |

| Ideale Per | Elettronica, ottica di precisione, rivestimenti durevoli per utensili e impianti medici. |

Pronto a ingegnerizzare materiali superiori con lo sputtering di precisione?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per la deposizione di film sottili ad alte prestazioni. Sia che tu stia sviluppando dispositivi semiconduttori, ottiche di precisione o rivestimenti durevoli, la nostra esperienza ti garantisce di raggiungere il massimo in termini di purezza, uniformità e adesione del film.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono accelerare la tua R&S e produzione.

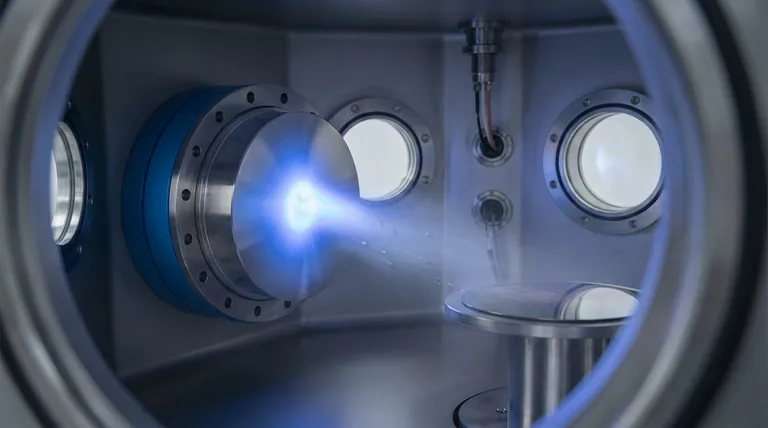

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari