In sintesi, lo sputtering è un metodo di deposizione fisica da vapore (PVD) utilizzato per creare film eccezionalmente sottili e uniformi di materiali inorganici. Il processo utilizza ioni ad alta energia per bombardare un materiale sorgente all'interno di un vuoto, staccando fisicamente atomi o molecole dalla sua superficie. Queste particelle espulse viaggiano quindi e si depositano su un oggetto bersaglio, noto come substrato, formando il rivestimento desiderato.

Lo sputtering è meno simile a spruzzare un rivestimento e più simile a una sabbiatura a livello atomico. Utilizza ioni di gas energizzati per espellere metodicamente materiale da un bersaglio sorgente, garantendo che il film risultante abbia adesione, purezza e uniformità superiori rispetto ad altri metodi.

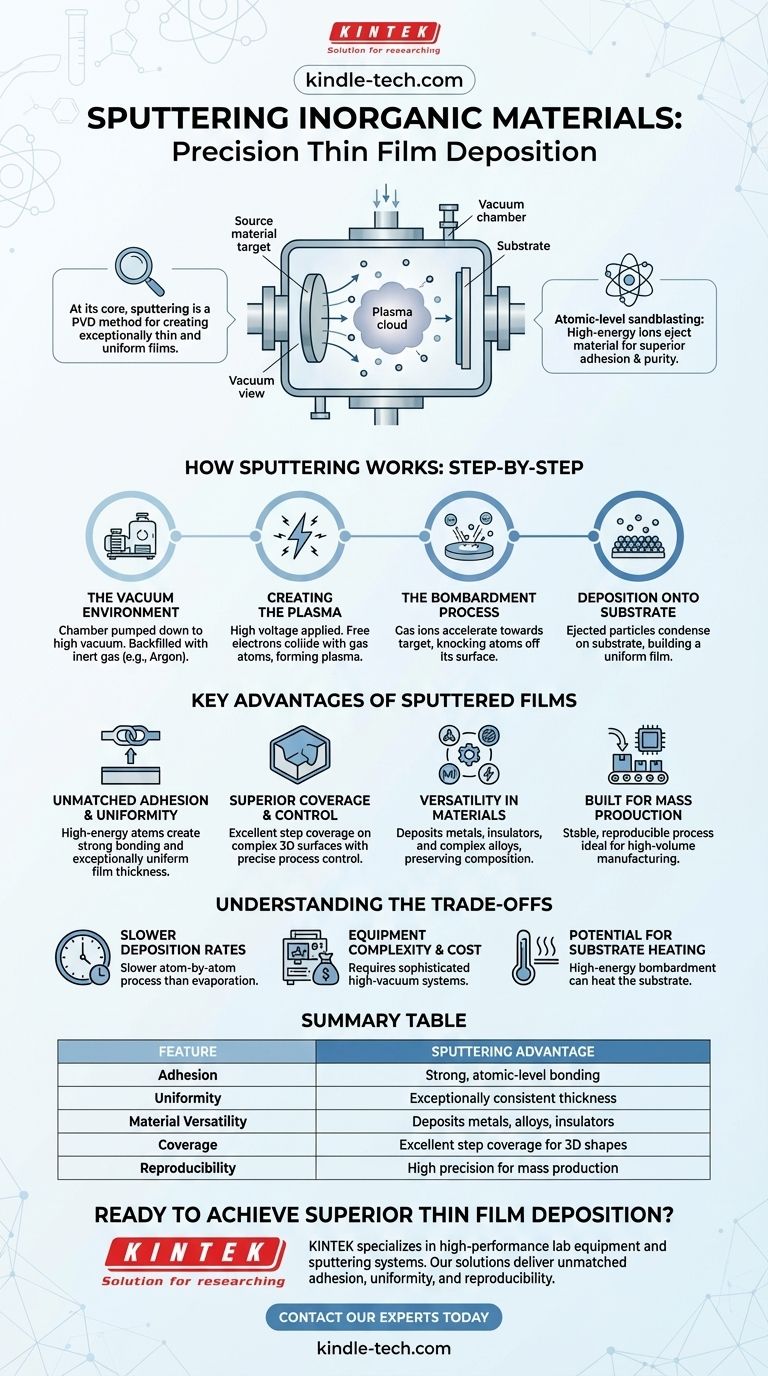

Come funziona lo sputtering: una ripartizione passo dopo passo

Il processo di sputtering è una sequenza altamente controllata che si svolge all'interno di una camera a vuoto specializzata. Ogni fase è fondamentale per ottenere un film di alta qualità.

L'ambiente sottovuoto

Innanzitutto, il substrato e il materiale sorgente (il bersaglio) vengono posti all'interno di una camera sigillata. La camera viene pompata fino a un alto vuoto per rimuovere aria e altri contaminanti. Viene quindi riempita con una piccola quantità controllata di un gas inerte, come l'Argon.

Creazione del plasma

Viene applicata un'alta tensione, facendo sì che il bersaglio del materiale sorgente diventi caricato negativamente (un catodo). Questo campo elettrico accelera gli elettroni liberi, che collidono con gli atomi di gas inerte neutri. Queste collisioni strappano elettroni dagli atomi di gas, creando una nuvola di ioni caricati positivamente ed elettroni liberi nota come plasma.

Il processo di bombardamento

Gli ioni di gas caricati positivamente vengono accelerati con forza verso il bersaglio caricato negativamente. Colpiscono la superficie del bersaglio con un'energia cinetica significativa. Questo impatto è abbastanza energico da superare le forze di legame atomico del materiale bersaglio, staccando singoli atomi o molecole dalla superficie.

Deposizione sul substrato

Queste particelle espulse viaggiano in linea retta attraverso l'ambiente a bassa pressione fino a quando non colpiscono il substrato. All'arrivo, si condensano e si legano alla superficie del substrato, costruendo gradualmente un film sottile, denso e altamente uniforme.

Vantaggi chiave dei film sputtered

Lo sputtering viene scelto rispetto ad altre tecniche di deposizione per i suoi vantaggi distinti e potenti, in particolare nelle applicazioni ad alte prestazioni.

Adesione e uniformità ineguagliabili

Poiché gli atomi sputtered arrivano al substrato con alta energia, si incorporano leggermente nella superficie, creando una forte adesione. Il processo garantisce anche uno spessore del film eccezionalmente uniforme su tutto il substrato.

Copertura e controllo superiori

Lo sputtering fornisce un'eccellente copertura del gradino, il che significa che può rivestire uniformemente superfici tridimensionali complesse con bordi o trincee affilati. Lo spessore del film è controllato con precisione regolando il tempo di processo e la potenza, consentendo un'elevata riproducibilità.

Versatilità nei materiali

A differenza di altri metodi, lo sputtering non è limitato dal punto di fusione di un materiale. Può essere utilizzato per depositare una vasta gamma di materiali, inclusi metalli puri, isolanti e leghe complesse, preservandone la composizione originale.

Costruito per la produzione di massa

La stabilità, il controllo e l'elevata riproducibilità del processo di sputtering lo rendono ideale per la produzione di massa. La sua compatibilità con la lavorazione di wafer singoli e la sostituzione infrequente del bersaglio garantiscono una produzione costante in ambienti di produzione ad alto volume.

Comprendere i compromessi

Sebbene potente, lo sputtering non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Velocità di deposizione più lente

Rispetto all'evaporazione termica, lo sputtering è generalmente un processo più lento. Il meccanismo di espulsione atomo per atomo, sebbene preciso, può richiedere più tempo per costruire un film dello spessore desiderato.

Complessità e costo dell'attrezzatura

I sistemi di sputtering richiedono sofisticate camere ad alto vuoto, alimentatori e sistemi di controllo. Ciò rende l'investimento iniziale dell'attrezzatura e la manutenzione continua più costosi rispetto ai metodi di deposizione più semplici.

Potenziale di riscaldamento del substrato

Il bombardamento costante di particelle ad alta energia può trasferire una quantità significativa di calore al substrato. Per i substrati sensibili al calore, questo può essere un problema critico che richiede raffreddamento attivo o modifiche al processo per essere gestito.

Fare la scelta giusta per la tua applicazione

La scelta di un metodo di deposizione dipende interamente dall'obiettivo finale del tuo progetto. Il valore dello sputtering risiede nella sua precisione e qualità.

- Se il tuo obiettivo principale è la qualità e la precisione del film: Lo sputtering è la scelta definitiva per applicazioni che richiedono adesione, densità e uniformità superiori.

- Se il tuo obiettivo principale sono materiali complessi: Lo sputtering eccelle nella deposizione di leghe e composti con elevata accuratezza compositiva e riproducibilità.

- Se il tuo obiettivo principale è la produzione di massa: La stabilità e il controllo del processo lo rendono ideale per la produzione su scala industriale dove la coerenza non è negoziabile.

- Se il tuo obiettivo principale è la velocità e il basso costo per film semplici: Potresti considerare metodi alternativi come l'evaporazione termica, ma sacrificherai i vantaggi di qualità e prestazioni inerenti allo sputtering.

Comprendendo i suoi principi, puoi sfruttare lo sputtering per raggiungere un livello di qualità di deposizione del materiale che è semplicemente irraggiungibile con altri metodi.

Tabella riassuntiva:

| Caratteristica | Vantaggio dello Sputtering |

|---|---|

| Adesione | Legame forte, a livello atomico, al substrato |

| Uniformità | Spessore del film eccezionalmente consistente |

| Versatilità del materiale | Deposita metalli, leghe e isolanti |

| Copertura | Eccellente copertura del gradino per forme 3D complesse |

| Riproducibilità | Elevata precisione e controllo per la produzione di massa |

Pronto a ottenere una deposizione di film sottili superiore per il tuo laboratorio?

In KINTEK, siamo specializzati in attrezzature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering progettati per precisione e affidabilità. Che tu stia lavorando con metalli, leghe o materiali inorganici complessi, le nostre soluzioni offrono l'adesione, l'uniformità e la riproducibilità ineguagliabili che la tua ricerca o produzione richiede.

Contatta i nostri esperti oggi stesso per discutere come la tecnologia di sputtering di KINTEK può migliorare le capacità del tuo laboratorio e far progredire i tuoi progetti.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza