In sostanza, lo sputtering è un processo di deposizione fisica da fase vapore (PVD) utilizzato per creare film di materiale eccezionalmente sottili e uniformi su una superficie, nota come substrato. Funziona espellendo atomi da un materiale sorgente (il "bersaglio") bombardandolo con ioni energizzati all'interno di un vuoto. Questi atomi espulsi viaggiano quindi e si condensano sul substrato, costruendo il rivestimento desiderato strato atomico dopo strato atomico.

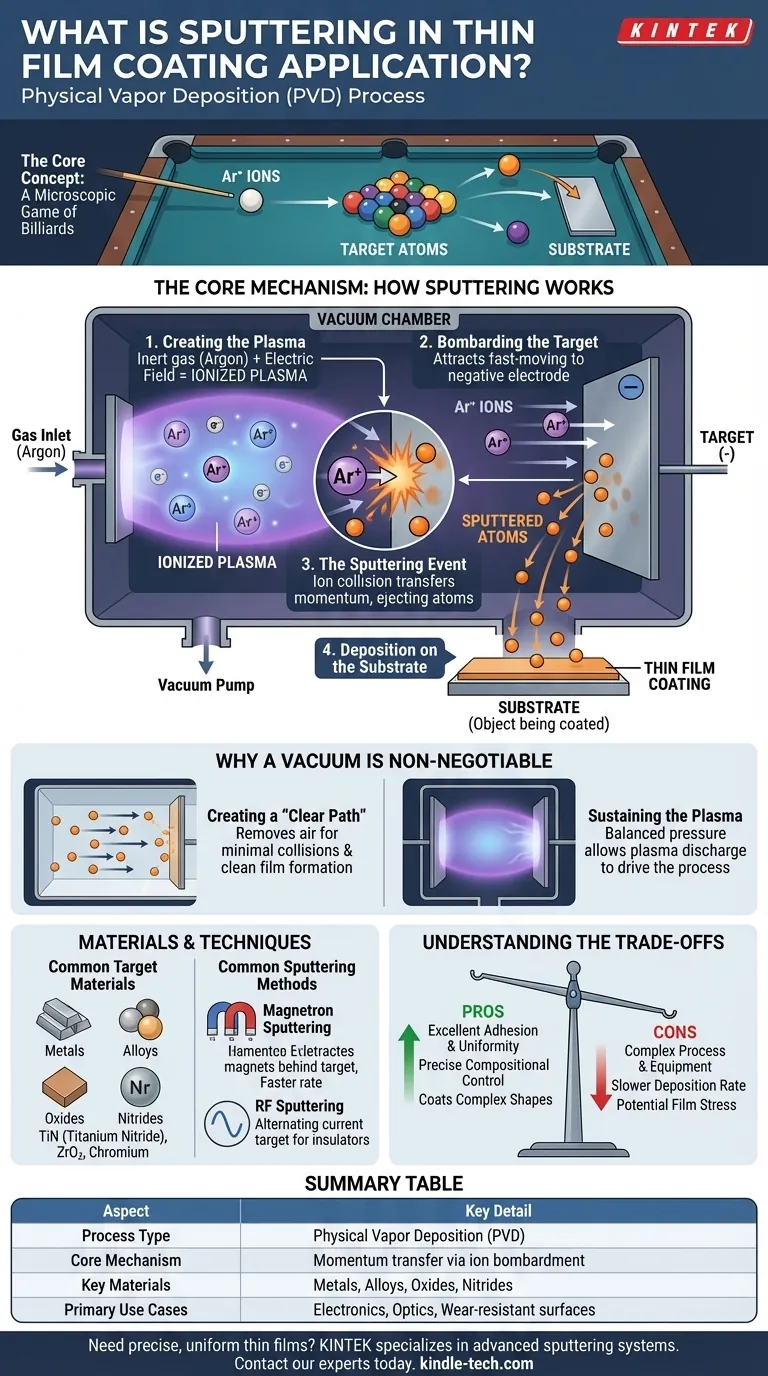

Lo sputtering non è una reazione chimica o una semplice tecnica a spruzzo; è un processo di trasferimento di momento. Pensala come a una partita a biliardo microscopica in cui ioni ad alta energia sono le palle battenti, che staccano gli atomi dal bersaglio in modo che possano depositarsi altrove per formare un film ad alte prestazioni.

Il Meccanismo Centrale: Come Funziona lo Sputtering

Lo sputtering è un processo altamente controllato che avviene all'interno di una camera a vuoto sigillata. L'intero meccanismo può essere suddiviso in alcuni passaggi fondamentali.

Passaggio 1: Creazione del Plasma

Il processo inizia introducendo una piccola quantità di gas inerte, tipicamente Argon, nella camera a vuoto. Viene quindi applicato un campo elettrico che energizza il gas e strappa elettroni dagli atomi di Argon, creando un gas ionizzato e incandescente noto come plasma. Questo plasma è costituito da ioni di Argon caricati positivamente ed elettroni liberi.

Passaggio 2: Bombardamento del Bersaglio

Al materiale sorgente da depositare, chiamato bersaglio, viene applicata una forte carica elettrica negativa. Questa carica negativa attrae potentemente gli ioni caricati positivamente dal plasma, facendoli accelerare e collidere ad alta velocità con la superficie del bersaglio.

Passaggio 3: L'Evento di Sputtering

Quando questi ioni ad alta energia colpiscono il bersaglio, trasferiscono il loro momento agli atomi sulla superficie del bersaglio. Se l'energia è sufficiente, questa collisione espelle o "spazza via" gli atomi dal materiale bersaglio, inviandoli fuori nella camera a vuoto.

Passaggio 4: Deposizione sul Substrato

Questi atomi sputerati viaggiano attraverso il vuoto fino a raggiungere il substrato (l'oggetto che viene rivestito). Al loro arrivo, si condensano sulla sua superficie, costruendo gradualmente un film sottile, denso e altamente uniforme.

Perché il Vuoto è Non Negoziabile

L'intero processo di sputtering si basa sul mantenimento di un ambiente a vuoto attentamente controllato per due motivi critici.

Creare un "Percorso Libero"

Un vuoto rimuove aria e altre particelle dalla camera. Ciò assicura che gli atomi sputerati possano viaggiare dal bersaglio al substrato con collisioni o resistenza minime. Senza un vuoto, gli atomi sputerati colliderebbero con le molecole d'aria, disperdendoli e impedendo la formazione di un film pulito e denso.

Mantenere il Plasma

Sebbene sia necessario un vuoto spinto, è richiesta una piccola quantità di gas per creare il plasma. La pressione deve essere perfettamente bilanciata: abbastanza bassa da consentire un percorso libero, ma abbastanza alta da mantenere la scarica del plasma che guida l'intero processo.

Materiali e Tecniche

Lo sputtering è apprezzato per la sua versatilità, essendo in grado di depositare una vasta gamma di materiali utilizzando diversi metodi raffinati.

Materiali del Bersaglio Comuni

Il processo non si limita ai metalli puri. Viene spesso utilizzato per depositare leghe, ossidi e nitruri introducendo gas reattivi (come ossigeno o azoto) nella camera. Materiali come nitruro di titanio, ossido di zirconio e cromo vengono comunemente sputerati per creare rivestimenti duri, resistenti o otticamente specifici.

Metodi di Sputtering Comuni

Per migliorare l'efficienza e il controllo, sono state sviluppate diverse tecniche specializzate. Lo sputtering magnetronico utilizza potenti magneti dietro il bersaglio per intrappolare gli elettroni, il che aumenta l'ionizzazione del gas di sputtering e accelera significativamente il tasso di deposizione. Lo sputtering RF (Radio Frequenza) utilizza una corrente alternata, rendendo possibile lo sputtering di materiali isolanti elettrici.

Comprendere i Compromessi

Sebbene potente, lo sputtering è una tecnica sofisticata con limitazioni specifiche che la rendono più adatta ad alcune applicazioni rispetto ad altre.

Complessità del Processo

Lo sputtering richiede un controllo automatizzato e preciso della pressione del vuoto, del flusso di gas e degli alimentatori. È molto più complesso di metodi più semplici come la verniciatura o la galvanica e richiede un investimento di capitale significativo in attrezzature.

Tasso di Deposizione

Rispetto ad altri metodi PVD come l'evaporazione termica, lo sputtering può avere un tasso di deposizione più lento. Ciò può renderlo meno economico per applicazioni che richiedono film molto spessi.

Adesione vs. Tensione

L'alta energia degli atomi sputerati generalmente promuove un'eccellente adesione al substrato. Tuttavia, questa stessa energia può indurre una tensione di compressione all'interno del film che, se non gestita correttamente, può portare a crepe o delaminazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di rivestimento dipende interamente dalle proprietà desiderate del film finale.

- Se la tua priorità principale è l'alta purezza e il controllo composizionale: Lo sputtering è ideale perché trasferisce il materiale dal bersaglio al substrato con pochissimo cambiamento nella stechiometria.

- Se la tua priorità principale è rivestire leghe o isolanti complessi: Lo sputtering, in particolare lo sputtering RF, offre un modo affidabile per depositare materiali che sono impossibili da fondere o evaporare.

- Se la tua priorità principale è un'adesione e un'uniformità eccezionali: La natura energetica dello sputtering crea film densi e saldamente legati con un'eccellente copertura su forme complesse.

In definitiva, lo sputtering è una tecnologia fondamentale per la creazione dei film avanzati e ad alte prestazioni che abilitano l'elettronica moderna, l'ottica e i beni durevoli.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Tipo di Processo | Deposizione Fisica da Fase Vapore (PVD) |

| Meccanismo Centrale | Trasferimento di momento tramite bombardamento ionico in vuoto |

| Materiali Chiave | Metalli, leghe, ossidi, nitruri (es. nitruro di titanio) |

| Casi d'Uso Principali | Elettronica, rivestimenti ottici, superfici resistenti all'usura |

| Vantaggi Principali | Alta uniformità, eccellente adesione, controllo preciso della composizione |

| Limitazioni Comuni | Tasso di deposizione più lento, maggiore complessità delle apparecchiature |

Hai bisogno di un film sottile preciso e uniforme per il prossimo progetto del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, inclusi sistemi di sputtering avanzati progettati per la ricerca e la produzione. Che tu stia sviluppando nuovi componenti elettronici, rivestimenti ottici o superfici durevoli, le nostre soluzioni offrono la purezza, l'adesione e il controllo richiesti dal tuo lavoro. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze di rivestimento a film sottile del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura