In sostanza, lo sputtering è un processo di sabbiatura a livello atomico altamente controllato. Utilizza particelle energizzate per espellere fisicamente atomi da un materiale sorgente, che poi attraversano il vuoto e si depositano come un film ultra-sottile e di alta qualità su una superficie bersaglio. Questo metodo non è chimico; si basa puramente sull'energia cinetica delle collisioni fisiche.

Lo sputtering è un tipo di deposizione fisica da fase vapore (PVD) in cui si bombardano un materiale sorgente (il "target") con ioni energetici in un vuoto. Questo bombardamento espelle atomi dal target, che poi si condensano su un oggetto vicino (il "substrato") per formare un rivestimento preciso e durevole.

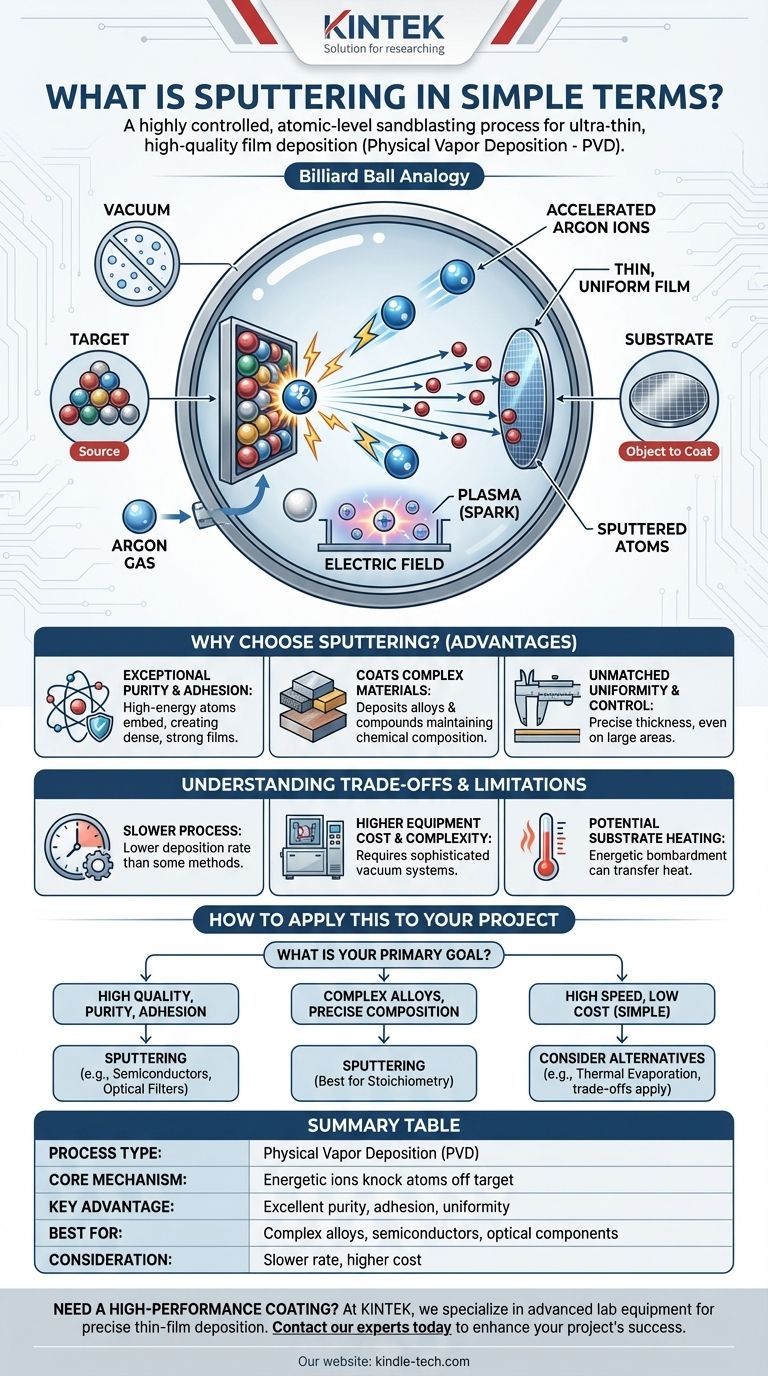

Come funziona lo sputtering: l'analogia con le palle da biliardo

Per capire lo sputtering, è utile visualizzare una partita di biliardo a scala atomica. L'intero processo avviene all'interno di una camera a vuoto sigillata.

L'allestimento: una camera a vuoto

Innanzitutto, quasi tutta l'aria viene aspirata da una camera. Questo vuoto è fondamentale perché assicura che gli atomi che viaggiano dalla sorgente al bersaglio non collidano con le molecole d'aria, il che interromperebbe il processo e contaminerebbe il film.

I giocatori: target, substrato e gas

All'interno della camera sono presenti tre componenti chiave:

- Il Target: È un blocco del materiale che si desidera depositare (ad esempio, titanio, oro, ossido di alluminio). È il "biliardo da disporre".

- Il Substrato: È l'oggetto che si desidera rivestire (ad esempio, un wafer di silicio, un pezzo di vetro, un impianto medico).

- Un Gas Inerte: Tipicamente, si introduce nella camera Argon a bassissima pressione. L'Argon viene utilizzato perché è pesante e non reagirà chimicamente con nulla. È la "palla battente".

Creazione del plasma: la scintilla

Un forte campo elettrico viene applicato all'interno della camera. Questo campo energizza il gas Argon, strappando elettroni dagli atomi di Argon e creando un gas ionizzato e incandescente chiamato plasma. Questo plasma è costituito da ioni di Argon caricati positivamente ed elettroni liberi.

La collisione: sparare la "palla battente"

Al materiale target viene applicata una forte carica elettrica negativa. Proprio come i poli opposti delle calamite si attraggono, gli ioni di Argon caricati positivamente nel plasma vengono accelerati con forza verso il target caricato negativamente, colpendolo ad alta velocità.

La deposizione: gli atomi che aderiscono alla superficie

Quando uno ione di Argon collide con il target, trasferisce il suo momento, espellendo—o "sputterando"—uno o più atomi dal materiale target. Questi atomi espulsi volano in linea retta e atterrano sul substrato, accumulandosi gradualmente in un film sottile e uniforme.

Perché scegliere lo sputtering? I vantaggi chiave

Lo sputtering è un metodo preferito in molte industrie ad alta tecnologia per diverse ragioni fondamentali.

Purezza e adesione eccezionali

Poiché gli atomi "sputterati" arrivano al substrato con elevata energia cinetica, si inseriscono leggermente nella superficie. Ciò si traduce in film incredibilmente densi, puri e con un'adesione superiore rispetto a molti altri metodi di rivestimento.

Rivestimento di materiali complessi

Lo sputtering può depositare leghe (miscele di metalli) e persino composti (come le ceramiche) preservando perfettamente la loro composizione chimica originale. Un processo come l'evaporazione termica, che fonde il materiale, può far evaporare elementi diversi a velocità diverse, alterando la composizione finale del film.

Uniformità e controllo ineguagliabili

Il processo offre un controllo estremamente preciso sullo spessore del film, spesso fino al livello di un singolo Angstrom (meno del diametro di un atomo). Può anche produrre rivestimenti altamente uniformi su aree molto vaste, il che è fondamentale per la produzione di semiconduttori e vetri architettonici.

Comprendere i compromessi e i limiti

Sebbene potente, lo sputtering non è la scelta giusta per ogni applicazione.

È un processo più lento

Rispetto a metodi come l'evaporazione termica, lo sputtering ha generalmente una velocità di deposizione inferiore. Per le applicazioni in cui sono necessari rapidamente film spessi e la qualità è meno critica, lo sputtering può essere inefficiente.

Costo e complessità delle apparecchiature più elevati

I sistemi di sputtering richiedono camere a vuoto sofisticate, alimentatori ad alta tensione e un controllo preciso del flusso di gas. Ciò rende l'investimento iniziale nelle apparecchiature significativamente più elevato rispetto alle tecniche di deposizione più semplici.

Potenziale di riscaldamento del substrato

Il bombardamento costante di atomi energetici può trasferire una quantità significativa di calore al substrato. Questo può essere un problema quando si rivestono materiali sensibili al calore come plastiche o alcuni campioni biologici.

Come applicarlo al tuo progetto

Quando decidi se lo sputtering è la tecnica giusta, la tua scelta dipende interamente dal tuo obiettivo finale.

- Se la tua attenzione principale è l'alta qualità del film, la purezza e l'adesione: Lo sputtering è una scelta eccellente, specialmente per applicazioni ad alte prestazioni come dispositivi a semiconduttore o filtri ottici.

- Se devi depositare leghe o composti complessi con composizione precisa: Lo sputtering è uno dei migliori metodi disponibili per mantenere la stechiometria del materiale originale.

- Se la tua attenzione principale è l'alta velocità e il basso costo per un rivestimento semplice: Potresti voler valutare alternative come l'evaporazione termica, ma preparati a potenziali compromessi nella densità e nell'adesione del film.

Lo sputtering è una tecnologia fondamentale che consente la creazione dei materiali avanzati che guidano gran parte del nostro mondo moderno.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Tipo di processo | Deposizione fisica da fase vapore (PVD) |

| Meccanismo di base | Ioni energetici espellono atomi da un materiale target |

| Vantaggio chiave | Eccellente purezza, adesione e uniformità del film |

| Ideale per | Rivestimento di leghe complesse, semiconduttori, componenti ottici |

| Considerazione | Velocità di deposizione più lenta e costo delle apparecchiature più elevato |

Hai bisogno di un rivestimento ad alte prestazioni per i materiali o i componenti del tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio avanzate e materiali di consumo per la deposizione precisa di film sottili. Sia che tu stia sviluppando dispositivi a semiconduttore, filtri ottici o rivestimenti specializzati, le nostre soluzioni di sputtering offrono la purezza e il controllo eccezionali che la tua ricerca richiede.

Contatta oggi i nostri esperti per discutere di come i nostri affidabili sistemi di sputtering possano migliorare il successo del tuo progetto.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione