L'attrezzatura di sputtering è un sistema altamente controllato utilizzato per un processo chiamato deposizione fisica da vapore (PVD). Al suo nucleo, questa macchina utilizza ioni energizzati in un vuoto per staccare atomi da un materiale sorgente—come una sabbiatrice microscopica—e depositarli come un film ultrasottile su un substrato. Questa tecnica è fondamentale per la produzione di innumerevoli tecnologie moderne, dai microchip agli occhiali.

Lo sputtering non riguarda la fusione o la pittura di una superficie; è un processo di trasferimento preciso a livello atomico. L'attrezzatura di sputtering crea un ambiente di alto vuoto dove un plasma "sabbiatura" un materiale bersaglio, permettendoti di depositare uno strato perfettamente uniforme e ultrasottile di quel materiale su praticamente qualsiasi substrato.

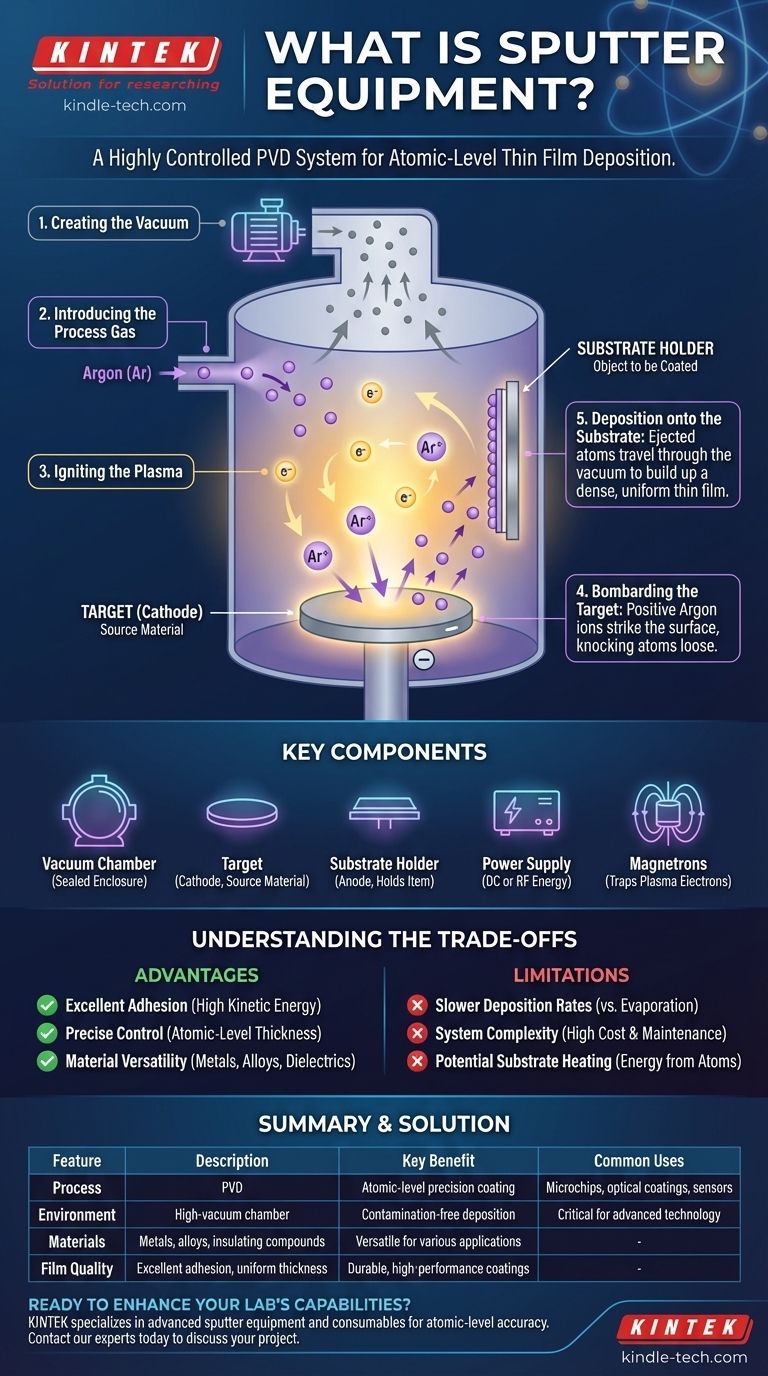

Come funziona fondamentalmente lo Sputtering

Per comprendere l'attrezzatura, devi prima comprendere il processo che essa facilita. L'operazione può essere suddivisa in una chiara sequenza di eventi.

1. Creazione del Vuoto

Innanzitutto, una serie di pompe rimuove quasi tutta l'aria da una camera di processo sigillata. Questo è fondamentale per impedire agli atomi spruzzati di collidere con le molecole d'aria e per evitare la contaminazione del film sottile.

2. Introduzione del Gas di Processo

Una piccola quantità, controllata con precisione, di un gas inerte, tipicamente Argon (Ar), viene quindi introdotta nella camera. Questo gas è ciò che verrà infine utilizzato per bombardare il materiale sorgente.

3. Accensione del Plasma

Una tensione elevata viene applicata all'interno della camera, strappando elettroni dagli atomi di gas Argon. Questo crea uno stato di materia incandescente ed energizzato noto come plasma, che consiste di ioni Argon positivi (Ar+) ed elettroni liberi.

4. Bombardamento del Bersaglio

Al materiale sorgente, noto come bersaglio, viene data una carica elettrica negativa. Questo fa sì che gli ioni Argon positivi dal plasma accelerino violentemente verso di esso, colpendone la superficie con energia significativa.

5. Deposizione sul Substrato

Ogni impatto di uno ione Argon ha una forza sufficiente per staccare atomi dal materiale bersaglio. Questi atomi espulsi viaggiano attraverso la camera a vuoto e atterrano sulla superficie dell'oggetto da rivestire, noto come substrato, costruendo gradualmente un film sottile denso e uniforme.

Componenti chiave di un sistema di Sputtering

Sebbene i design varino, quasi tutti i sistemi di deposizione a sputtering sono costruiti attorno a un set di componenti fondamentali che gestiscono questo processo su scala atomica.

La Camera a Vuoto

Questo è l'involucro sigillato dove avviene l'intero processo. È tipicamente realizzato in acciaio inossidabile ed è progettato per resistere a condizioni di vuoto profondo.

Il Bersaglio (Catodo)

Questa è una piastra fatta del materiale che si desidera depositare. È collegata all'uscita negativa dell'alimentatore, rendendola il "catodo".

Il Portasubstrato (Anodo)

Questa piattaforma sostiene l'oggetto da rivestire (il wafer, la lente, ecc.). È spesso messa a terra o caricata positivamente (l'"anodo") e può essere frequentemente ruotata o riscaldata per migliorare l'uniformità e la qualità del film.

L'Alimentatore (DC vs. RF)

L'alimentatore fornisce l'energia per creare e sostenere il plasma.

- Gli alimentatori DC (Corrente Continua) sono utilizzati per lo sputtering di materiali bersaglio elettricamente conduttivi, come i metalli.

- Gli alimentatori RF (Radio Frequenza) sono richiesti per materiali non conduttivi (isolanti) per prevenire l'accumulo di carica sul bersaglio che altrimenti interromperebbe il processo.

Magnetron

La maggior parte dei sistemi moderni sono sistemi di sputtering a magnetron. Utilizzano potenti magneti posizionati dietro il bersaglio per intrappolare gli elettroni del plasma in un campo magnetico direttamente di fronte al bersaglio. Questo aumenta drasticamente il numero di ioni Argon creati, portando a un tasso di deposizione molto più veloce ed efficiente.

Comprendere i compromessi

Lo sputtering è una tecnica potente e versatile, ma come ogni processo ingegneristico, comporta una serie di compromessi.

Vantaggi dello Sputtering

Eccellente Adesione: Gli atomi spruzzati arrivano al substrato con un'elevata energia cinetica, il che li aiuta a formare un legame molto forte e denso con la superficie.

Controllo Preciso: Il processo consente un controllo estremamente fine sullo spessore del film, spesso fino al livello del singolo angstrom.

Versatilità dei Materiali: Una vasta gamma di materiali può essere spruzzata, inclusi metalli puri, leghe e—con potenza RF—composti isolanti.

Limitazioni e Sfide Comuni

Tassi di Deposizione Più Lenti: Rispetto ad altri metodi come l'evaporazione termica, lo sputtering può essere un processo più lento, il che può influire sulla produttività della produzione.

Complessità del Sistema: L'attrezzatura di sputtering è meccanicamente ed elettronicamente complessa, coinvolgendo alta tensione, sistemi a vuoto e gestione dei gas, il che si traduce in costi e manutenzione più elevati.

Potenziale di Riscaldamento del Substrato: L'energia degli atomi in arrivo può riscaldare il substrato, il che potrebbe essere indesiderabile per materiali sensibili al calore.

Fare la scelta giusta per il tuo obiettivo

Comprendere i punti di forza dello sputtering aiuta a determinare se si allinea con i tuoi requisiti tecnici per la creazione di un film sottile.

- Se il tuo obiettivo principale è la purezza del materiale e una forte adesione: Lo sputtering è una scelta eccellente grazie al meccanismo di legame fisico e all'ambiente di vuoto pulito.

- Se il tuo obiettivo principale è depositare un materiale non conduttivo (dielettrico): Avrai bisogno di un sistema dotato di un alimentatore RF per gestire bersagli isolanti.

- Se il tuo obiettivo principale è un'elevata produttività per un semplice rivestimento metallico: Potresti confrontare lo sputtering con l'evaporazione termica, che può offrire tassi di deposizione più elevati per certi materiali.

- Se il tuo obiettivo principale è creare un film composto (ad esempio, un ossido o un nitruro): Dovresti indagare lo sputtering reattivo, una variazione in cui un gas reattivo come ossigeno o azoto viene aggiunto alla camera.

In definitiva, l'attrezzatura di sputtering fornisce uno strumento di costruzione a livello atomico, consentendo l'ingegneria precisa delle superfici che guidano la tecnologia moderna.

Tabella riassuntiva:

| Caratteristica | Descrizione | Vantaggio Chiave |

|---|---|---|

| Processo | Deposizione Fisica da Vapore (PVD) | Rivestimento di precisione a livello atomico |

| Ambiente | Camera ad alto vuoto con gas inerte | Deposizione senza contaminazioni |

| Materiali | Metalli, leghe, composti isolanti | Versatile per varie applicazioni |

| Qualità del Film | Eccellente adesione, spessore uniforme | Rivestimenti durevoli e ad alte prestazioni |

| Usi Comuni | Microchip, rivestimenti ottici, sensori | Critico per la tecnologia avanzata |

Pronto a migliorare le capacità del tuo laboratorio con la deposizione di film sottili di precisione?

KINTEK è specializzata in attrezzature e materiali di consumo avanzati per sputtering, al servizio di laboratori che richiedono precisione a livello atomico per semiconduttori, ricerca e scienza dei materiali. I nostri sistemi offrono l'eccellente adesione, la versatilità dei materiali e il controllo preciso che i tuoi progetti richiedono.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di sputtering possono accelerare la tua innovazione e ottenere risultati di rivestimento superiori.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura