Nel contesto della pirolisi, la sicurezza è il sistema completo di procedure, progettazione delle apparecchiature e protocolli operativi necessari per gestire i rischi estremi derivanti dalla decomposizione termochimica dei materiali. Ciò comporta il controllo delle alte temperature e la gestione sicura dei gas e dei liquidi infiammabili e potenzialmente esplosivi risultanti. La sicurezza totale è una disciplina che copre tre aree fondamentali: sicurezza del processo, sicurezza delle apparecchiature e sicurezza umana.

La sfida fondamentale per la sicurezza nella pirolisi non è solo la gestione del calore elevato, ma la prevenzione del rilascio incontrollato e dell'accensione dei composti volatili e infiammabili che sono i prodotti previsti del processo.

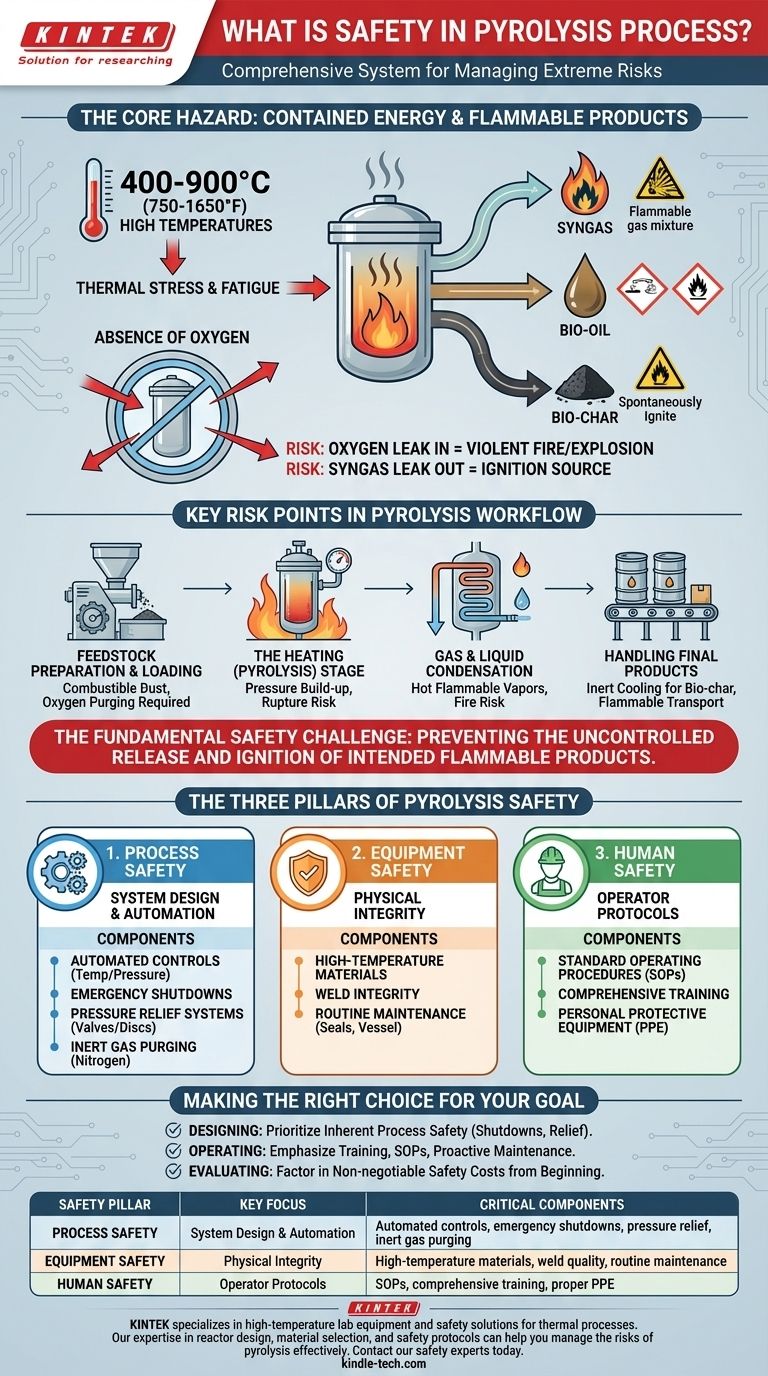

Il Pericolo Principale: Energia Contenuta e Prodotti Infiammabili

Comprendere la sicurezza della pirolisi inizia riconoscendo i rischi intrinseci del processo stesso. Si stanno creando deliberatamente materiali infiammabili all'interno di un ambiente sigillato e ad alta temperatura.

Alte Temperature e Stress Termico

Il processo opera a temperature comprese tra 400-900°C (750-1650°F). Questo calore estremo sottopone a notevole stress termico il recipiente del reattore, le guarnizioni e le tubazioni associate, creando un rischio costante di affaticamento o cedimento del materiale.

Produzione di Sottoprodotti Infiammabili

Gli output primari della pirolisi sono essi stessi pericolosi.

- Syngas: Una miscela di gas infiammabili come idrogeno, metano e monossido di carbonio. Una perdita può creare rapidamente un'atmosfera esplosiva.

- Bio-olio: Un combustibile liquido che è infiammabile e può avere proprietà corrosive.

- Bio-char: Il residuo solido, che può essere piroforico, il che significa che può accendersi spontaneamente se esposto all'ossigeno, specialmente quando è caldo.

La Critica "Assenza di Ossigeno"

La pirolisi funziona riscaldando il materiale in assenza di ossigeno per prevenire la combustione. Sebbene ciò renda stabile il processo all'interno del reattore, crea un rischio significativo in ogni guarnizione e giunto. Se l'aria (ossigeno) fuoriesce nel reattore caldo, può causare un incendio o un'esplosione violenta. Al contrario, se il syngas infiammabile fuoriesce dal reattore nell'aria circostante, può trovare facilmente una fonte di accensione.

Punti Critici di Rischio nel Flusso di Lavoro della Pirolisi

La sicurezza deve essere considerata ad ogni fase, poiché ogni stadio presenta sfide uniche.

Preparazione e Caricamento del Materiale Grezzo (Feedstock)

La manipolazione delle materie prime può introdurre rischi. La macinazione della biomassa secca può creare polvere combustibile e il caricamento del materiale richiede un metodo affidabile per spurgare l'ossigeno dal sistema prima che inizi il riscaldamento.

Fase di Riscaldamento (Pirolisi)

Questa è la fase più critica. Man mano che il materiale si decompone, genera un grande volume di gas, causando un aumento della pressione all'interno del reattore. Senza un robusto monitoraggio della pressione e sistemi di sfiato, il recipiente può rompersi catastroficamente.

Condensazione di Gas e Liquidi

Il flusso di vapore caldo deve essere raffreddato per condensare il bio-olio. Questa parte del sistema comporta la gestione di vapori caldi e infiammabili sotto pressione. Qualsiasi perdita nel sistema di condensazione è un rischio primario di incendio.

Gestione dei Prodotti Finali

Una volta completato il processo, i prodotti devono essere rimossi e immagazzinati in sicurezza. Il bio-char caldo deve essere raffreddato in un ambiente inerte per prevenire l'autoaccensione, e il syngas e il bio-olio infiammabili devono essere trasferiti a sistemi di stoccaggio o utilizzo appropriati.

I Tre Pilastri della Sicurezza nella Pirolisi

Una strategia di sicurezza robusta si basa su tre principi interconnessi. Trascurare uno di essi mina l'intera operazione.

1. Sicurezza del Processo

Riguarda la progettazione fondamentale e l'ingegneria del sistema. È la prima e più importante linea di difesa.

- Controlli Automatizzati: Sensori affidabili per temperatura e pressione sono irrinunciabili.

- Arresti di Emergenza (Emergency Shutdown): Un sistema automatizzato in grado di arrestare in sicurezza il processo se i parametri escono dai limiti di sicurezza.

- Sistemi di Sfiato della Pressione: Valvole di sicurezza e dischi di rottura dimensionati correttamente che prevengono la sovrapressione.

- Spurgo con Gas Inerte: Utilizzo di un gas inerte come l'azoto per rimuovere tutto l'ossigeno prima dell'avvio e per raffreddare in sicurezza il sistema dopo lo spegnimento.

2. Sicurezza delle Apparecchiature

Si concentra sull'integrità fisica dei macchinari stessi.

- Selezione dei Materiali: Il reattore e i componenti devono essere realizzati con materiali in grado di resistere ad alte temperature e composti potenzialmente corrosivi.

- Integrità delle Saldature: Tutte le saldature devono essere della massima qualità, poiché sono spesso i punti più deboli in un sistema pressurizzato.

- Manutenzione di Routine: L'ispezione e il collaudo regolari di guarnizioni, valvole e spessore del recipiente sono fondamentali per rilevare potenziali guasti prima che si verifichino.

3. Sicurezza Umana

Anche il sistema meglio progettato può essere compromesso da errori umani.

- Procedure Operative Standard (SOP): Istruzioni chiare e scritte per ogni fase dell'operazione, inclusi avvio, arresto ed emergenze.

- Formazione Completa: Gli operatori devono comprendere non solo il "come" ma anche il "perché" dietro le procedure di sicurezza.

- Dispositivi di Protezione Individuale (DPI): Devono essere utilizzati DPI appropriati, come indumenti resistenti al calore e respiratori, quando si interagisce con il sistema.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo approccio alla sicurezza dipenderà dal tuo ruolo nella catena del valore della pirolisi.

- Se il tuo obiettivo principale è progettare o selezionare un sistema: Dai la priorità alle caratteristiche di sicurezza intrinseca del processo, come gli arresti automatici e una robusta ingegneria di sfiato della pressione.

- Se il tuo obiettivo principale è gestire un impianto esistente: Sottolinea una formazione rigorosa, una stretta aderenza alle SOP e un programma di manutenzione proattiva per garantire l'integrità delle apparecchiature.

- Se il tuo obiettivo principale è valutare la fattibilità della pirolisi: Includi i costi significativi e non negoziabili di costruzione e mantenimento di un sistema sicuro fin dall'inizio.

In definitiva, la sicurezza nella pirolisi non è una caratteristica opzionale; è il prerequisito fondamentale per un'operazione di successo e sostenibile.

Tabella Riassuntiva:

| Pilastro della Sicurezza | Focus Chiave | Componenti Critici |

|---|---|---|

| Sicurezza del Processo | Progettazione del Sistema e Automazione | Controlli automatizzati, arresti di emergenza, sfiato della pressione, spurgo con gas inerte |

| Sicurezza delle Apparecchiature | Integrità Fisica | Materiali ad alta temperatura, qualità delle saldature, manutenzione di routine |

| Sicurezza Umana | Protocolli Operativi | SOP, formazione completa, DPI adeguati |

Assicurati che la tua operazione di pirolisi sia costruita su una base di sicurezza. KINTEK è specializzata in apparecchiature da laboratorio ad alta temperatura e soluzioni di sicurezza per processi termici. La nostra esperienza nella progettazione di reattori, selezione dei materiali e protocolli di sicurezza può aiutarti a gestire efficacemente i rischi della pirolisi. Contatta oggi i nostri esperti di sicurezza per discutere come possiamo supportare il tuo progetto con apparecchiature e materiali di consumo affidabili e orientati alla sicurezza.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura