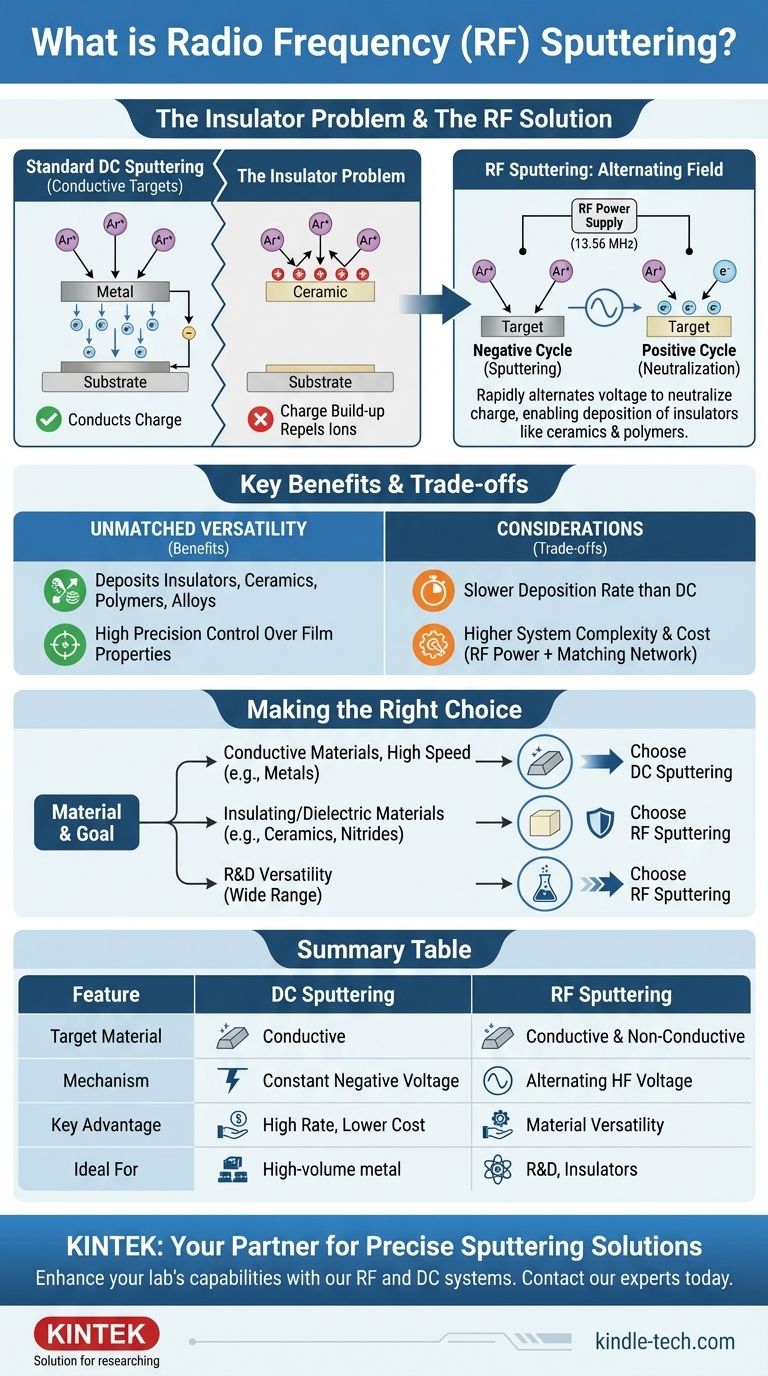

In sostanza, lo sputtering a radiofrequenza (RF) è una tecnica di deposizione fisica da fase vapore (PVD) utilizzata per creare film ultrasottili di materiali isolanti o non conduttivi. A differenza dello sputtering DC standard, che funziona solo con target conduttivi, lo sputtering RF utilizza un campo elettrico alternato per superare l'effetto di "accumulo di carica" che altrimenti impedirebbe la deposizione di materiali come ceramiche e polimeri.

La sfida centrale nello sputtering di un materiale isolante è che accumula una carica positiva, respingendo proprio gli ioni necessari per il processo. Lo sputtering RF risolve questo problema alternando rapidamente la tensione, utilizzando una parte del ciclo per neutralizzare questa carica e l'altra per continuare la deposizione, consentendo così di rivestire una gamma molto più ampia di materiali.

Come funziona fondamentalmente lo Sputtering

Per comprendere ciò che rende unico lo sputtering RF, dobbiamo prima capire il processo di sputtering generale.

Il Meccanismo di Base

Lo sputtering avviene all'interno di una camera ad alto vuoto riempita con un gas inerte, più comunemente Argon (Ar). Una tensione elevata viene applicata al materiale sorgente, noto come target, che accende il gas trasformandolo in un plasma incandescente.

Questo plasma contiene ioni Argon caricati positivamente (Ar+). Questi ioni vengono accelerati ad alta velocità verso il target caricato negativamente.

L'impatto ad alta energia di questi ioni rimuove fisicamente gli atomi dalla superficie del target. Questi atomi espulsi viaggiano attraverso la camera a vuoto e si depositano su un substrato (come un wafer di silicio o un pezzo di vetro), costruendo gradualmente un film sottile.

L'Obiettivo: Un Rivestimento ad Alta Precisione

Questo processo consente un controllo estremamente preciso sulle proprietà del film. Gli ingegneri possono dettare lo spessore, la densità, la struttura a grana e la resistività elettrica del film.

Questo livello di controllo rende lo sputtering un processo di produzione critico nelle industrie che producono semiconduttori, lenti ottiche, hard disk e impianti medici.

Il Problema dell'Isolante Risolto dallo Sputtering RF

Il semplice meccanismo di sputtering descritto sopra funziona perfettamente per i target conduttivi, ma fallisce completamente con gli isolanti.

Il Limite dello Sputtering DC

Il metodo standard, noto come sputtering DC, applica una tensione negativa costante al target. Questo funziona per i metalli perché possono facilmente condurre via la carica positiva fornita dagli ioni Argon in arrivo.

Un isolante, per definizione, non può condurre questa carica.

L'Effetto "Accumulo di Carica"

Quando gli ioni Argon positivi colpiscono un target isolante, la loro carica positiva si accumula sulla superficie del target.

In pochi istanti, questo accumulo di carica positiva diventa così forte da iniziare a respingere gli ioni Argon positivi in arrivo. Ciò isola efficacemente il target e arresta completamente il processo di sputtering.

La Soluzione RF: Un Campo Alternato

Lo sputtering RF supera questo problema sostituendo la tensione DC costante con una tensione alternata ad alta frequenza, tipicamente a 13,56 MHz.

Durante la semionda positiva del ciclo AC, un flusso di elettroni altamente mobili dal plasma viene attratto verso il target, neutralizzando istantaneamente la carica positiva accumulata.

Durante la semionda negativa del ciclo, il target è nuovamente polarizzato negativamente, attirando gli ioni Argon per continuare il processo di sputtering. Questa rapida commutazione consente la deposizione continua di qualsiasi materiale, indipendentemente dalla sua conducibilità.

Comprendere i Compromessi

Sebbene lo sputtering RF sia eccezionalmente versatile, tale capacità comporta compromessi specifici rispetto al più semplice metodo DC.

Velocità di Deposizione

Poiché il bombardamento ionico è effettivamente messo in pausa durante la metà di neutralizzazione della carica di ogni ciclo, lo sputtering RF è generalmente più lento dello sputtering DC. Per la produzione ad alto volume di metalli semplici, il DC è spesso preferito per la sua maggiore produttività.

Complessità e Costo del Sistema

Un sistema di sputtering RF richiede un sofisticato alimentatore RF e un circuito di adattamento (matching network) per trasferire in modo efficiente l'energia nel plasma. Questa apparecchiatura è più complessa e costosa rispetto agli alimentatori semplici utilizzati per lo sputtering DC.

Versatilità dei Materiali Ineguagliabile

Il vantaggio principale dello sputtering RF è la sua capacità di depositare praticamente qualsiasi materiale. Ossidi, nitruri, ceramiche, polimeri e leghe complesse possono essere depositati con elevata precisione, rendendolo uno strumento indispensabile per la ricerca e la fabbricazione di materiali avanzati.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di sputtering corretto dipende interamente dal materiale che è necessario depositare e dalle priorità operative.

- Se la tua attenzione principale è la deposizione di materiali conduttivi come i metalli ad alta velocità: lo sputtering DC standard è la scelta più efficiente ed economica.

- Se la tua attenzione principale è la deposizione di materiali isolanti o dielettrici come ceramiche (es. Al₂O₃) o nitruri (es. Si₃N₄): lo sputtering RF è il metodo essenziale e corretto da utilizzare.

- Se la tua attenzione principale è la versatilità per la ricerca e lo sviluppo su un'ampia gamma di materiali: un sistema di sputtering RF offre la capacità più ampia, potendo depositare conduttori, semiconduttori e isolanti da un'unica piattaforma.

In definitiva, scegliere la giusta tecnologia di deposizione consiste nell'abbinare lo strumento alla specifica sfida del materiale in questione.

Tabella Riassuntiva:

| Caratteristica | Sputtering DC | Sputtering RF |

|---|---|---|

| Materiale Target | Conduttivo (Metalli) | Conduttivo e Non Conduttivo (Ceramiche, Polimeri) |

| Meccanismo | Tensione Negativa Costante | Tensione Alternata ad Alta Frequenza (13,56 MHz) |

| Vantaggio Chiave | Alta Velocità di Deposizione, Costo Inferiore | Versatilità dei Materiali Ineguagliabile |

| Ideale Per | Rivestimento metallico ad alto volume | R&S e rivestimento di materiali isolanti |

Hai bisogno di depositare un materiale difficile?

Che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti ottici avanzati o impianti medici, la scelta della giusta tecnologia di deposizione è fondamentale. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo le precise soluzioni di sputtering di cui hai bisogno per i tuoi obiettivi di ricerca e produzione.

Contatta oggi i nostri esperti per discutere come i nostri sistemi di sputtering RF e DC possono migliorare le capacità del tuo laboratorio e aiutarti a ottenere risultati superiori nei film sottili.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili