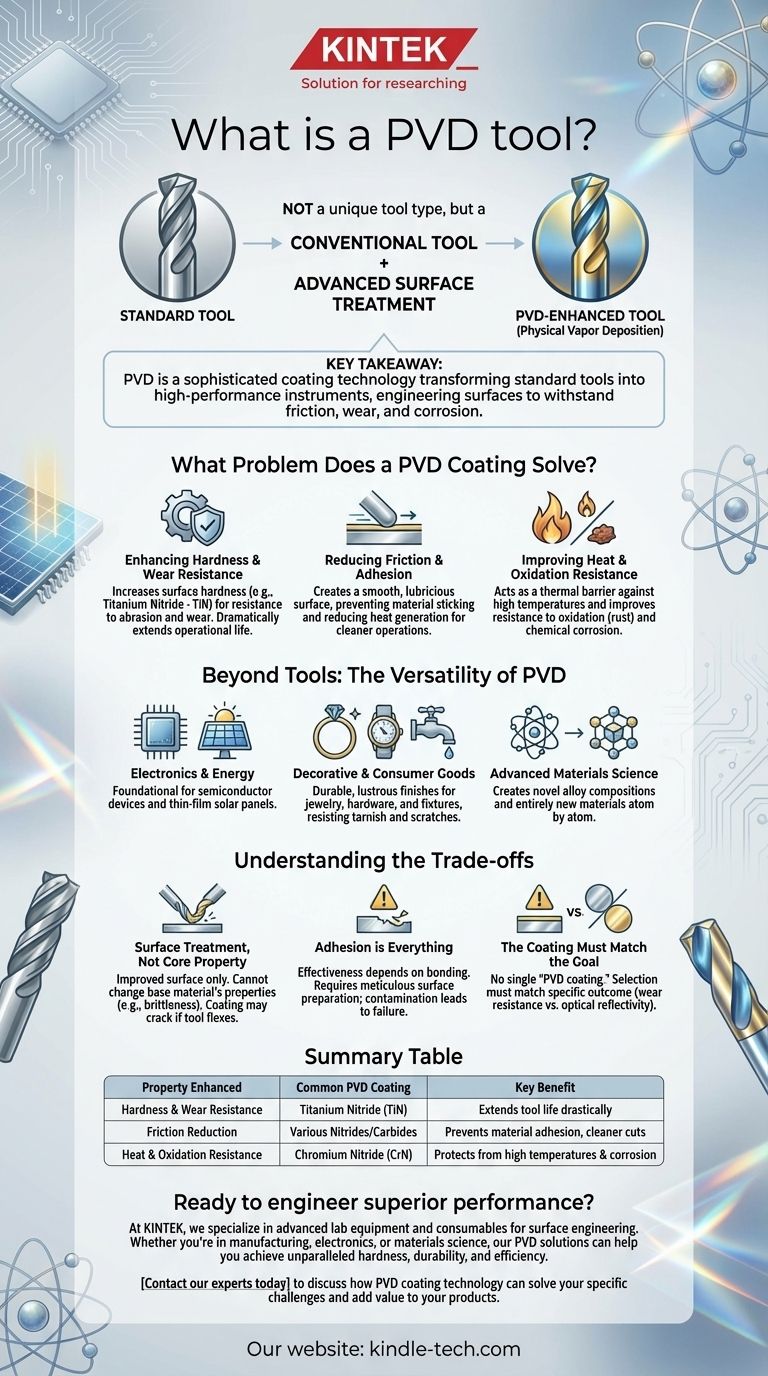

In sostanza, un "utensile PVD" non è un tipo di utensile unico, ma piuttosto un utensile convenzionale che è stato potenziato con un trattamento superficiale avanzato. La deposizione fisica da vapore (PVD) è un processo che applica un film molto sottile e resistente sulla superficie di un utensile. Questo rivestimento migliora drasticamente le prestazioni dell'utensile aumentandone la durezza, la resistenza all'usura e la capacità di resistere alle alte temperature.

Il punto chiave è che il PVD non è l'utensile stesso, ma una sofisticata tecnologia di rivestimento che trasforma un utensile standard in uno strumento ad alte prestazioni. Ci permette di ingegnerizzare la superficie di un oggetto per risolvere problemi come attrito, usura e corrosione che il materiale di base non può gestire da solo.

Quale problema risolve un rivestimento PVD?

Il PVD viene utilizzato quando la superficie di un utensile necessita di proprietà che il materiale sottostante non possiede. Il processo è un modo altamente efficace per aggiungere valore e prestazioni significative a un componente esistente.

Migliorare la durezza e la resistenza all'usura

L'applicazione più comune per gli utensili è aumentare la durezza superficiale. Un rivestimento come il Nitruro di Titanio (TiN) rende un utensile da taglio in acciaio standard significativamente più resistente all'abrasione e all'usura, estendendone drasticamente la vita operativa.

Ridurre l'attrito e l'adesione

In applicazioni come il taglio dei metalli o lo stampaggio a iniezione di materie plastiche, l'attrito crea calore e può causare l'adesione del materiale lavorato all'utensile. Un rivestimento PVD crea una superficie eccezionalmente liscia e lubrificante, riducendo l'attrito e prevenendo l'adesione del materiale per operazioni più pulite.

Migliorare la resistenza al calore e all'ossidazione

I rivestimenti PVD agiscono come una barriera termica, proteggendo l'utensile dalle alte temperature generate durante l'uso intensivo. Ciò migliora anche la resistenza dell'utensile all'ossidazione (ruggine) e alla corrosione chimica.

Oltre gli utensili: la versatilità del PVD

Sebbene "utensili PVD" sia un termine comune nella produzione, le applicazioni della tecnologia sono incredibilmente ampie, evidenziando la sua versatilità nel manipolare le proprietà superficiali.

Nell'elettronica e nell'energia

Il PVD è un processo fondamentale nella produzione di dispositivi a semiconduttore e pannelli solari a film sottile. Viene utilizzato per depositare gli strati di materiale precisi e microscopici richiesti per queste funzioni elettroniche e ottiche.

Per beni decorativi e di consumo

La capacità di creare una finitura metallica sottile, durevole e lucida rende il PVD ideale per i prodotti decorativi. È ampiamente utilizzato su gioielli, ferramenta per cucine e bagni e apparecchiature architettoniche per fornire una finitura sia bella che altamente resistente all'ossidazione e ai graffi.

Nella scienza dei materiali avanzati

Il PVD può essere utilizzato per creare materiali completamente nuovi. Co-depositando diversi elementi atomo per atomo, è possibile produrre nuove composizioni di leghe, come Titanio-Magnesio, che non possono essere realizzate con metodi di fusione tradizionali.

Comprendere i compromessi

Sebbene potente, il PVD è una soluzione specifica con le proprie considerazioni. Comprendere questi limiti è fondamentale per utilizzarlo in modo efficace.

È un trattamento superficiale, non una proprietà fondamentale

Un rivestimento PVD migliora la superficie, ma non può modificare le proprietà del materiale di base. Se l'utensile sottostante è fragile o si flette troppo sotto carico, il duro rivestimento PVD può creparsi o sfogliarsi. L'utensile e il rivestimento devono funzionare insieme come un sistema.

L'adesione è tutto

L'efficacia di un rivestimento PVD dipende interamente da quanto bene aderisce al substrato. Ciò richiede una meticolosa preparazione della superficie prima del processo di rivestimento. Qualsiasi contaminazione sulla superficie comporterà una scarsa adesione e un potenziale scagliamento.

Il rivestimento deve corrispondere all'obiettivo

Non esiste un unico "rivestimento PVD". Vengono depositati materiali diversi per ottenere risultati diversi. Un rivestimento progettato per la resistenza all'usura su un utensile da taglio è molto diverso da uno progettato per la riflettività ottica sul vetro, richiedendo un'attenta selezione per l'applicazione specifica.

Fare la scelta giusta per il tuo obiettivo

Applicare il PVD è una decisione basata sulle prestazioni specifiche che devi raggiungere.

- Se la tua attenzione principale è estendere la vita degli utensili da taglio o degli stampi: Un rivestimento PVD come il TiN è una soluzione standard del settore per migliorare drasticamente la resistenza all'usura e ridurre l'attrito.

- Se la tua attenzione principale è una finitura estetica e durevole per i prodotti di consumo: Il PVD offre un'alternativa superiore alla placcatura tradizionale per articoli come ferramenta, orologi e gioielli.

- Se la tua attenzione principale è la creazione di film sottili per funzioni elettroniche o ottiche: Il PVD è una tecnologia di produzione fondamentale per semiconduttori, celle solari e vetri speciali.

In definitiva, la tecnologia PVD ci consente di ingegnerizzare la superficie di un oggetto per conferirgli capacità ben oltre quelle consentite dal suo materiale di base.

Tabella riassuntiva:

| Proprietà Migliorata | Rivestimento PVD Comune | Vantaggio Chiave |

|---|---|---|

| Durezza e Resistenza all'Usura | Nitruro di Titanio (TiN) | Estende drasticamente la vita dell'utensile |

| Riduzione dell'Attrito | Vari Nitruri/Carburi | Previene l'adesione del materiale, tagli più puliti |

| Resistenza al Calore e all'Ossidazione | Nitruro di Cromo (CrN) | Protegge gli utensili dalle alte temperature e dalla corrosione |

Pronto a ingegnerizzare prestazioni superiori nei tuoi utensili e componenti?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici. Che tu sia nel settore della produzione, dell'elettronica o della scienza dei materiali, le nostre soluzioni PVD possono aiutarti a ottenere durezza, durata ed efficienza senza pari.

Contatta oggi i nostri esperti per discutere come la tecnologia di rivestimento PVD può risolvere le tue sfide specifiche e aggiungere valore ai tuoi prodotti.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari