Al suo cuore, la Deposizione Fisica da Vapore (PVD) è un processo basato sul vuoto che crea un rivestimento ultrasottile e ad alte prestazioni su un oggetto. La tecnica funziona trasformando un materiale sorgente solido in vapore all'interno di una camera ad alto vuoto e quindi permettendo a quel vapore di condensare, atomo per atomo, sulla superficie del pezzo da rivestire. Ciò si traduce in uno strato sottile, legato ed estremamente durevole che migliora le proprietà fisiche del pezzo.

Il PVD non è un processo di verniciatura a umido o di placcatura; è una trasformazione fisica a secco che avviene nel vuoto. Trasferisce materiale da una sorgente a un bersaglio senza reazioni chimiche, migliorando fondamentalmente le proprietà superficiali di un oggetto come la sua durezza, resistenza all'usura o aspetto.

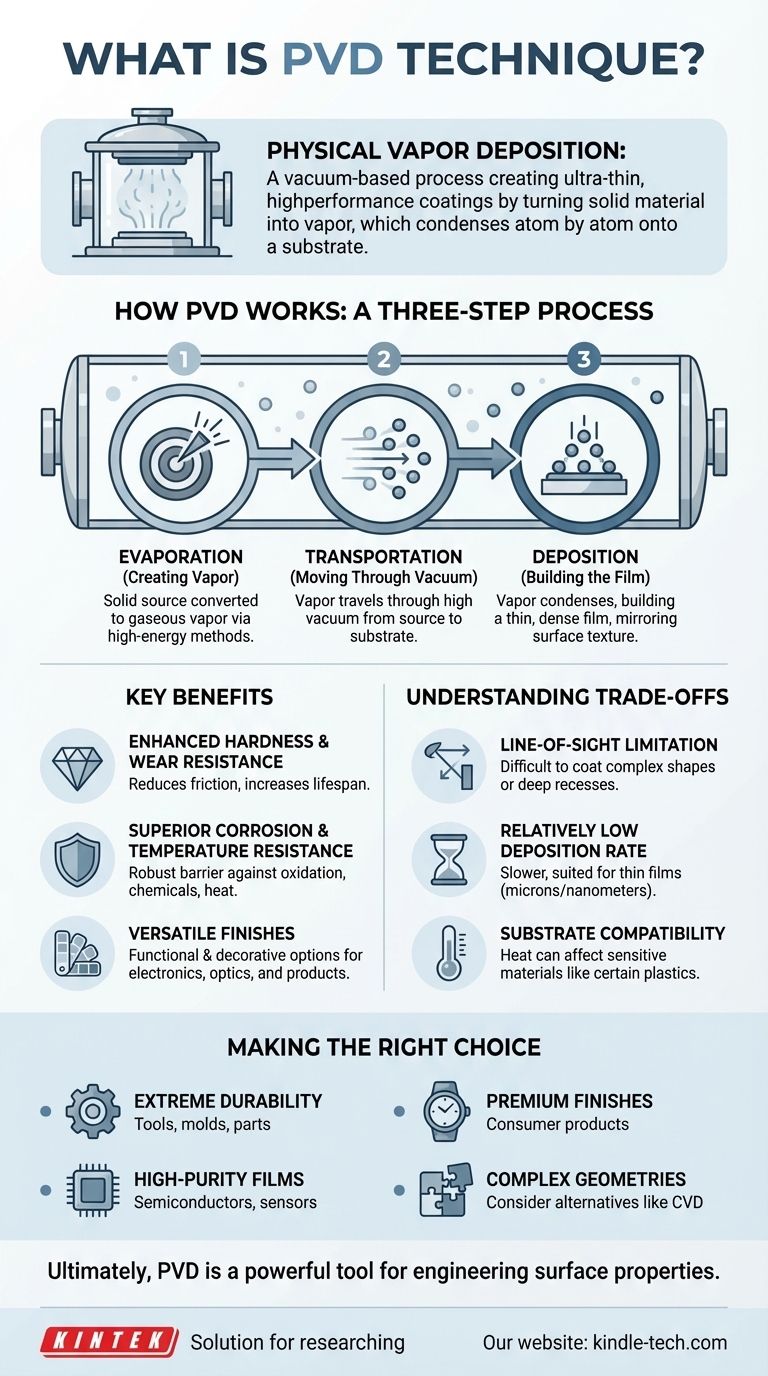

Come funziona il PVD: un processo in tre fasi

L'intero processo PVD avviene sotto un vuoto molto elevato (pressione molto bassa) per garantire la purezza e prevenire reazioni indesiderate con l'aria. Può essere suddiviso in tre fasi fondamentali.

Fase 1: Evaporazione (Creazione del vapore)

Innanzitutto, un materiale sorgente solido e puro, spesso chiamato "bersaglio", viene convertito in vapore gassoso. Ciò si ottiene utilizzando metodi ad alta energia come l'evaporazione ad alta temperatura o bombardando il bersaglio con ioni ad alta energia, un processo noto come sputtering.

Fase 2: Trasporto (Movimento attraverso il vuoto)

Gli atomi o le molecole vaporizzate viaggiano attraverso la camera a vuoto dal materiale sorgente verso il substrato (l'oggetto da rivestire). L'ambiente sottovuoto è fondamentale, in quanto fornisce un percorso chiaro e privo di contaminanti per il viaggio del vapore.

Fase 3: Deposizione (Costruzione del film)

Quando il materiale vaporizzato raggiunge il substrato, si condensa nuovamente in uno stato solido. Questa condensazione si accumula in modo controllato, atomo per atomo, formando un film sottile, denso e altamente aderente sulla superficie del substrato. Poiché si tratta di un processo fisico, il rivestimento risultante rispecchia la texture superficiale originale, producendo spesso una finitura brillante senza bisogno di essere lucidato.

Principali vantaggi dei rivestimenti PVD

Il processo di legame atomico conferisce ai rivestimenti PVD caratteristiche uniche superiori a molti metodi di rivestimento tradizionali.

Maggiore durezza e resistenza all'usura

I rivestimenti PVD sono eccezionalmente duri e densi. Questo li rende ideali per ridurre l'attrito sulle parti in movimento e aumentare drasticamente la durata di articoli come utensili da taglio e stampi industriali.

Resistenza superiore alla corrosione e alla temperatura

Il film depositato agisce come una robusta barriera contro l'ambiente. Ciò fornisce un'eccellente protezione dall'ossidazione (ruggine), dagli attacchi chimici e dal degrado dovuto alle alte temperature, il che è fondamentale nelle applicazioni aerospaziali e automobilistiche.

Finiture funzionali e decorative versatili

Il PVD può depositare un'ampia gamma di materiali, inclusi metalli, non metalli e composti. Ciò consente la creazione di rivestimenti che svolgono specifiche funzioni elettroniche o ottiche, come nei semiconduttori e nei pannelli solari, nonché finiture decorative durevoli e attraenti.

Comprendere i compromessi

Sebbene potente, il PVD non è la soluzione per ogni applicazione. Comprendere i suoi limiti è fondamentale per usarlo in modo efficace.

Limitazione della linea di vista

Il PVD è un processo "a linea di vista". Il materiale vaporizzato viaggia in linea retta, il che significa che può essere difficile rivestire uniformemente forme complesse con incavi profondi o canali interni che non sono direttamente esposti alla sorgente di vapore.

Velocità di deposizione relativamente bassa

Costruire un film atomo per atomo è preciso ma può essere più lento rispetto ad altri metodi di rivestimento in massa come la galvanoplastica. Il PVD è quindi più adatto per la creazione di film molto sottili, tipicamente misurati in micron o nanometri.

Compatibilità del substrato

Sebbene il PVD sia considerato un processo a bassa temperatura rispetto ai punti di fusione, la camera può comunque raggiungere diverse centinaia di gradi. Questo può renderlo inadatto per il rivestimento di materiali sensibili al calore come alcune plastiche senza un attento controllo del processo.

Fare la scelta giusta per il tuo obiettivo

Il PVD è una tecnica altamente specializzata. La tua decisione di usarlo dovrebbe basarsi sul tuo obiettivo primario.

- Se il tuo obiettivo principale è l'estrema durata e resistenza all'usura: il PVD è una scelta eccezionale per indurire le superfici di utensili da taglio, parti di motori o stampi industriali.

- Se il tuo obiettivo principale è un film elettronico o ottico ad alta purezza: la natura ad alto vuoto e pulita del PVD lo rende ideale per la produzione di semiconduttori, sensori e rivestimenti speciali per vetri.

- Se il tuo obiettivo principale è una finitura decorativa premium e di lunga durata: il PVD offre un'alternativa superiore, più pulita dal punto di vista ambientale, alla placcatura tradizionale per ottenere colori durevoli e lucentezza metallica sui prodotti di consumo.

- Se il tuo obiettivo principale è il rivestimento di geometrie interne complesse: potresti dover indagare metodi alternativi come la Deposizione Chimica da Vapore (CVD), che utilizza un gas in grado di penetrare e rivestire superfici non a linea di vista.

In definitiva, il PVD è uno strumento potente per ingegnerizzare la superficie di un materiale per conferirgli proprietà che altrimenti non possederebbe.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Tipo di processo | Processo fisico a secco basato sul vuoto (non placcatura chimica) |

| Fasi chiave | Evaporazione, Trasporto, Deposizione |

| Principali vantaggi | Durezza estrema, resistenza superiore all'usura/corrosione, finiture versatili |

| Applicazioni comuni | Utensili da taglio, stampi industriali, semiconduttori, finiture decorative |

| Limitazione principale | Rivestimento a linea di vista (difficile per geometrie interne complesse) |

Pronto a migliorare i tuoi prodotti con un rivestimento PVD ad alte prestazioni?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati per l'ingegneria delle superfici. Sia che tu stia sviluppando utensili durevoli, componenti elettronici ad alta purezza o finiture decorative premium, la nostra esperienza e le nostre soluzioni possono aiutarti a ottenere risultati superiori.

Contatta i nostri esperti oggi stesso per discutere come la tecnologia PVD può risolvere le tue specifiche sfide di rivestimento e aggiungere valore al tuo laboratorio o alla tua linea di produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità