In sostanza, la Deposizione Fisica da Vapore (PVD) è un processo di rivestimento basato sul vuoto che applica un film eccezionalmente sottile e ad alte prestazioni su un substrato. Il processo funziona trasformando un materiale sorgente solido in vapore, che poi viaggia attraverso il vuoto e si condensa sull'oggetto bersaglio, costruendo il rivestimento atomo per atomo. Questo metodo è puramente fisico; non avvengono reazioni chimiche.

Il PVD non è semplicemente un metodo di rivestimento; è una forma di ingegneria delle superfici. Permette di migliorare fondamentalmente le proprietà superficiali di un materiale—come durezza, resistenza all'usura o conducibilità—senza alterare le proprietà intrinseche dell'oggetto sottostante.

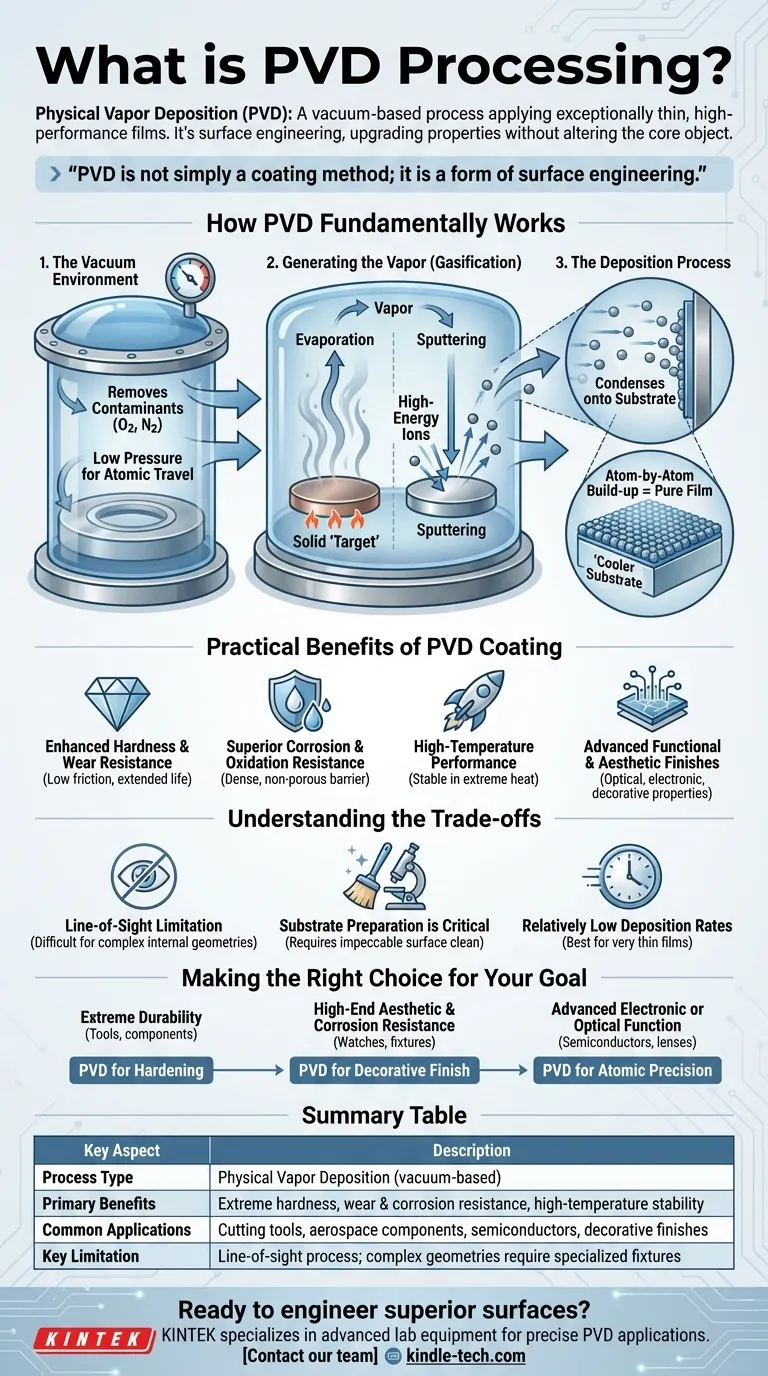

Come funziona fondamentalmente il PVD

Il processo PVD può essere suddiviso in tre fasi critiche, tutte le quali avvengono sotto un vuoto spinto controllato con precisione.

L'ambiente sottovuoto

L'intero processo si svolge all'interno di una camera a vuoto a pressione molto bassa. Questo è essenziale per rimuovere i contaminanti atmosferici come ossigeno e azoto, che altrimenti interferirebbero con il rivestimento. Il vuoto permette anche agli atomi vaporizzati di viaggiare direttamente verso il substrato senza collidere con le molecole d'aria.

Generazione del vapore (Gassificazione)

Un materiale sorgente solido e puro, noto come bersaglio, viene convertito in vapore. Questo si ottiene tipicamente attraverso uno dei due metodi principali:

- Evaporazione: Il materiale bersaglio viene riscaldato fino a quando non evapora in un gas.

- Sputtering: Il bersaglio viene bombardato con ioni ad alta energia (spesso da un gas inerte come l'Argon), che staccano fisicamente gli atomi dalla superficie del bersaglio.

Il processo di deposizione

Il materiale vaporizzato viaggia attraverso la camera a vuoto e si condensa sul substrato più freddo (l'oggetto da rivestire). Poiché ciò avviene a livello atomico, il film risultante è estremamente denso, puro e saldamente legato alla superficie. Replica con precisione la finitura superficiale originale dell'oggetto, spesso senza richiedere alcuna lucidatura successiva.

I vantaggi pratici di un rivestimento PVD

Il vero valore del PVD risiede nelle proprietà funzionali che conferisce a una superficie. Questi rivestimenti risolvono specifiche sfide ingegneristiche e di design.

Durezza e resistenza all'usura migliorate

I rivestimenti PVD sono eccezionalmente duri e hanno un basso coefficiente di attrito. Questo li rende ideali per utensili da taglio, componenti di motori e altre parti soggette a intensa usura, prolungandone drasticamente la vita utile.

Resistenza superiore alla corrosione e all'ossidazione

Il film depositato è incredibilmente denso e non poroso, creando una robusta barriera che protegge il substrato dall'ossidazione e dall'attacco chimico. Questo è fondamentale per i componenti utilizzati in ambienti difficili.

Prestazioni ad alta temperatura

Molti rivestimenti PVD sono altamente stabili a temperature elevate. Questo li rende essenziali per applicazioni nell'industria aerospaziale, dove i componenti devono resistere a calore e ablazione estremi.

Finiture funzionali ed estetiche avanzate

Il PVD viene utilizzato per creare film sottili con specifiche proprietà ottiche o elettroniche, vitali per semiconduttori, pannelli solari a film sottile e vetri specializzati. Viene anche utilizzato per finiture decorative durevoli e di alta qualità su prodotti di consumo dove sia l'aspetto che la longevità sono fondamentali.

Comprendere i compromessi

Sebbene potente, il PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo in modo efficace.

Limitazione della linea di vista

Il materiale di rivestimento vaporizzato viaggia in linea retta dalla sorgente al substrato. Questo rende molto difficile rivestire uniformemente geometrie interne complesse o le parti inferiori di componenti intricati senza attrezzature e rotazioni complesse.

La preparazione del substrato è fondamentale

Le prestazioni di un rivestimento PVD dipendono fortemente dalle condizioni della superficie su cui viene applicato. Il substrato deve essere impeccabilmente pulito e privo di qualsiasi contaminante, poiché il film sottile replicherà qualsiasi imperfezione superficiale.

Tassi di deposizione relativamente bassi

Rispetto a processi come la galvanica, il PVD è generalmente un metodo più lento per aumentare lo spessore del materiale. È ottimizzato per la produzione di film molto sottili (tipicamente pochi micron), non per la creazione di rivestimenti spessi e massicci.

Fare la scelta giusta per il tuo obiettivo

Il PVD è un processo specializzato scelto per risolvere un problema specifico. La tua decisione di usarlo dovrebbe basarsi sul tuo obiettivo primario.

- Se il tuo obiettivo primario è la durabilità estrema e la resistenza all'usura: Il PVD è una scelta leader per indurire le superfici di utensili, stampi e componenti meccanici per prolungarne la vita operativa.

- Se il tuo obiettivo primario è un'estetica di alta gamma con resistenza alla corrosione: Il PVD offre una finitura decorativa superiore e duratura per articoli come orologi, ferramenta architettonica e rubinetteria.

- Se il tuo obiettivo primario è una funzione elettronica o ottica avanzata: Il PVD fornisce la precisione a livello atomico richiesta per la produzione di semiconduttori, sensori e lenti ottiche specializzate.

In definitiva, il PVD è una tecnologia abilitante chiave per la creazione di prodotti moderni e ad alte prestazioni, ingegnerizzando con precisione le loro superfici.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Tipo di processo | Deposizione Fisica da Vapore (basata sul vuoto) |

| Vantaggi principali | Durezza estrema, resistenza all'usura e alla corrosione, stabilità ad alta temperatura |

| Applicazioni comuni | Utensili da taglio, componenti aerospaziali, semiconduttori, finiture decorative |

| Limitazione chiave | Processo a linea di vista; le geometrie complesse richiedono attrezzature specializzate |

Pronto a ingegnerizzare superfici superiori per i tuoi prodotti?

La lavorazione PVD è una soluzione potente per migliorare durabilità, prestazioni ed estetica. Gli esperti di KINTEK sono specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo avanzati necessari per precise applicazioni PVD. Che tu stia sviluppando utensili da taglio, componenti aerospaziali o beni di consumo di alta gamma, possiamo aiutarti a ottenere il rivestimento perfetto.

Contatta il nostro team oggi stesso per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio e produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni