In sostanza, la deposizione fisica da vapore (PVD) è una tecnologia di rivestimento sofisticata utilizzata per applicare un film estremamente sottile e ad alte prestazioni su una superficie. Il processo prevede la presa di un materiale sorgente solido, la sua vaporizzazione sottovuoto e quindi il permettere a quegli atomi o molecole vaporizzati di condensarsi su un oggetto bersaglio, formando il rivestimento desiderato.

La PVD non è una singola tecnica, ma una famiglia di processi basati sul vuoto che trasferiscono fisicamente materiale atomo per atomo da una sorgente a un substrato. Questo metodo consente la creazione di film ultra-sottili con proprietà — come durezza o conducibilità — che sono spesso superiori al materiale di base stesso.

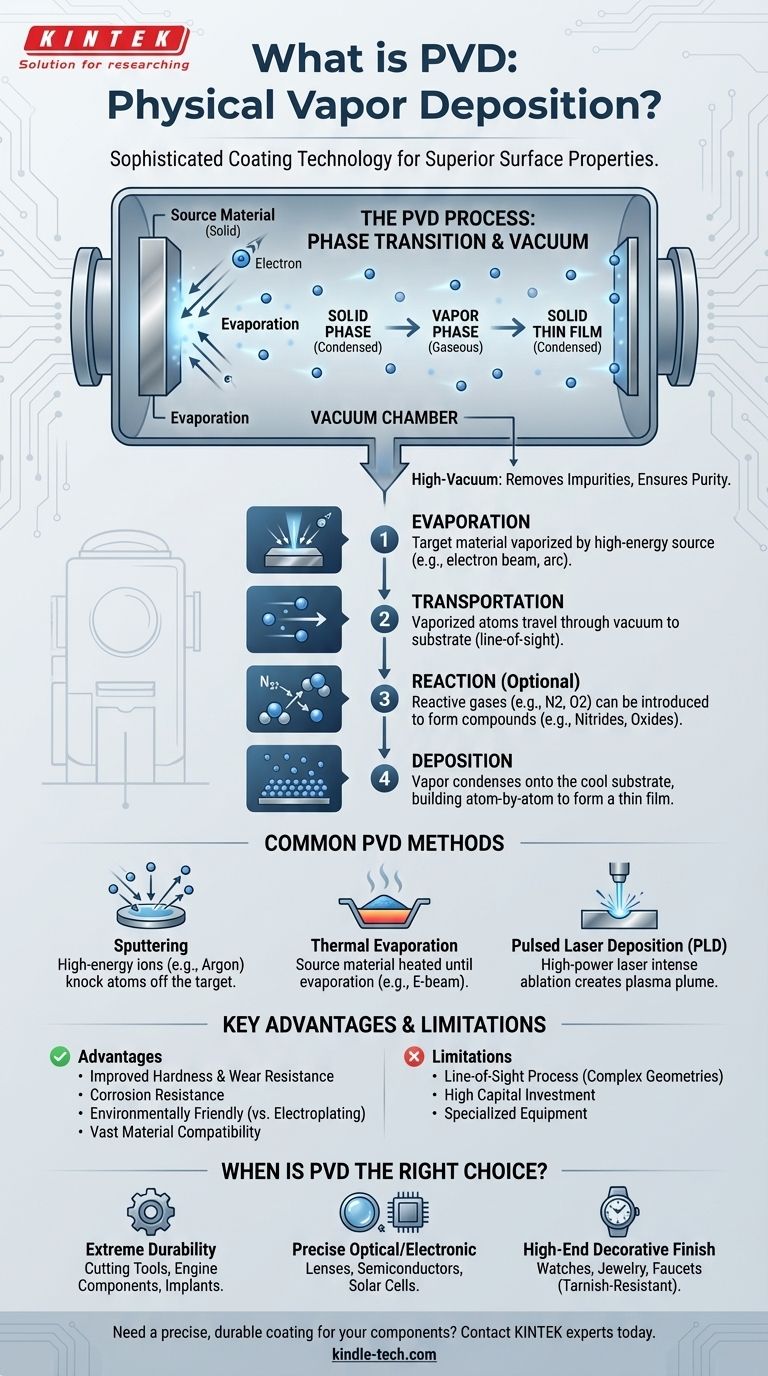

Come funziona fondamentalmente la PVD

Il principio fondamentale: transizione di fase

Il processo PVD è definito dal percorso di un materiale attraverso diversi stati fisici.

Inizia con il materiale di rivestimento in fase solida e condensata. Viene quindi convertito in una fase gassosa, vapore. Infine, ritorna a una fase condensata mentre si deposita sul substrato, formando un film sottile solido.

Il ruolo critico del vuoto

L'intero processo avviene all'interno di una camera ad alto vuoto.

Il vuoto è essenziale perché rimuove aria e altre particelle che altrimenti potrebbero reagire o ostacolare il materiale vaporizzato mentre viaggia dalla sorgente al substrato, garantendo un rivestimento puro e uniforme.

Le quattro fasi chiave del processo PVD

Sebbene i metodi specifici varino, tutti seguono una sequenza generale di quattro passaggi.

1. Evaporazione

Il processo inizia trasformando il materiale sorgente solido (noto come "target") in vapore.

Ciò si ottiene bombardando il target con una fonte di alta energia, come un fascio di elettroni, un arco elettrico o ioni, che sbloccano gli atomi dalla sua superficie.

2. Trasporto

Una volta vaporizzati, questi atomi o molecole viaggiano attraverso la camera a vuoto.

Poiché c'è poca o nessuna aria che interferisca, viaggiano in linea retta dalla sorgente al substrato, che è l'oggetto che viene rivestito.

3. Reazione (Opzionale)

In alcune applicazioni, gas reattivi come azoto, ossigeno o acetilene vengono introdotti nella camera a vuoto.

Gli atomi metallici vaporizzati reagiscono con questi gas durante il loro viaggio per formare nuovi composti, come nitruri o ossidi, che possono conferire al rivestimento finale proprietà specifiche come durezza estrema o un particolare colore.

4. Deposizione

Infine, il materiale vaporizzato raggiunge la superficie più fredda del substrato e si condensa, accumulandosi atomo per atomo per formare un film sottile, denso e altamente aderente.

Metodi PVD comuni spiegati

La PVD è una categoria di tecniche, ognuna con un modo diverso di creare il vapore iniziale.

Sputtering (Pulverizzazione catodica)

Nello sputtering, il target viene bombardato con ioni ad alta energia (tipicamente di un gas inerte come l'argon). Questo agisce come una sabbiatura subatomica, staccando atomi dal materiale target, che poi si depositano sul substrato.

Evaporazione Termica

Questo è uno dei metodi più semplici. Il materiale sorgente viene riscaldato nella camera a vuoto fino a quando non evapora, creando una nuvola di vapore che si condensa sul substrato. L'evaporazione a fascio di elettroni (E-beam) è una versione più precisa che utilizza un fascio di elettroni focalizzato per riscaldare il materiale.

Deposizione Laser Pulsata (PLD)

In questa tecnica, un laser ad alta potenza viene puntato sul materiale target. L'intensa energia dell'impulso laser abla (vaporizza) istantaneamente una piccola quantità di materiale, creando un pennacchio di plasma che poi si deposita sul substrato.

Comprendere i compromessi e i vantaggi

Vantaggi chiave della PVD

La PVD viene scelta per i suoi significativi vantaggi. Può depositare rivestimenti con proprietà migliorate, come maggiore durezza, resistenza all'usura e resistenza alla corrosione.

La gamma di materiali utilizzabili è vasta, coprendo quasi tutti i materiali inorganici e persino alcuni organici. Inoltre, è considerata più ecologica rispetto ai processi tradizionali come la galvanica, che spesso coinvolgono sostanze chimiche pericolose.

PVD rispetto a CVD: una distinzione chiave

La PVD è spesso paragonata alla deposizione chimica da vapore (CVD). La differenza principale è che la PVD è un processo fisico (vaporizzazione di un solido), mentre la CVD è un processo chimico.

Nella CVD, gas precursori vengono introdotti in una camera e reagiscono sulla superficie del substrato caldo per formare il film. La PVD è tipicamente un processo "a linea di vista" a temperatura più bassa, mentre la CVD può spesso rivestire geometrie più complesse ma richiede temperature più elevate.

Limitazioni comuni

La natura "a linea di vista" della maggior parte dei processi PVD significa che sono eccellenti per rivestire superfici piane o leggermente curve, ma possono avere difficoltà a rivestire uniformemente l'interno di forme complesse o aree nascoste. Anche le attrezzature sono altamente specializzate e rappresentano un investimento di capitale significativo.

Quando la PVD è la scelta giusta?

La scelta della PVD dipende interamente dal risultato desiderato per il prodotto finale.

- Se la vostra attenzione principale è sulla estrema durata e resistenza all'usura: La PVD è lo standard per creare rivestimenti duri e protettivi su utensili da taglio, componenti di motori e impianti medici.

- Se la vostra attenzione principale sono le proprietà ottiche o elettroniche precise: La PVD viene utilizzata per depositare rivestimenti antiriflesso su lenti, strati conduttivi nei semiconduttori ed elettrodi trasparenti sulle celle solari.

- Se la vostra attenzione principale è una finitura decorativa di fascia alta: La PVD fornisce una finitura brillante e resistente all'ossidazione per orologi, rubinetti e gioielli, molto più durevole della placcatura tradizionale.

In definitiva, la deposizione fisica da vapore è uno strumento potente per ingegnerizzare le superfici a livello atomico per ottenere prestazioni che il materiale sottostante da solo non può fornire.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Fisico (basato sul vuoto) |

| Metodi comuni | Sputtering, Evaporazione Termica, Deposizione Laser Pulsata (PLD) |

| Vantaggio chiave | Crea rivestimenti duri, resistenti all'usura e alla corrosione |

| Applicazioni tipiche | Utensili da taglio, impianti medici, semiconduttori, finiture decorative |

| Limitazione principale | Processo a linea di vista, può avere difficoltà con geometrie complesse |

Avete bisogno di un rivestimento preciso e durevole per i vostri componenti? KINTEK è specializzata in apparecchiature di laboratorio avanzate, inclusi sistemi PVD, per aiutarvi a ottenere proprietà superficiali superiori per le vostre esigenze di R&S o produzione. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare le prestazioni e la longevità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura