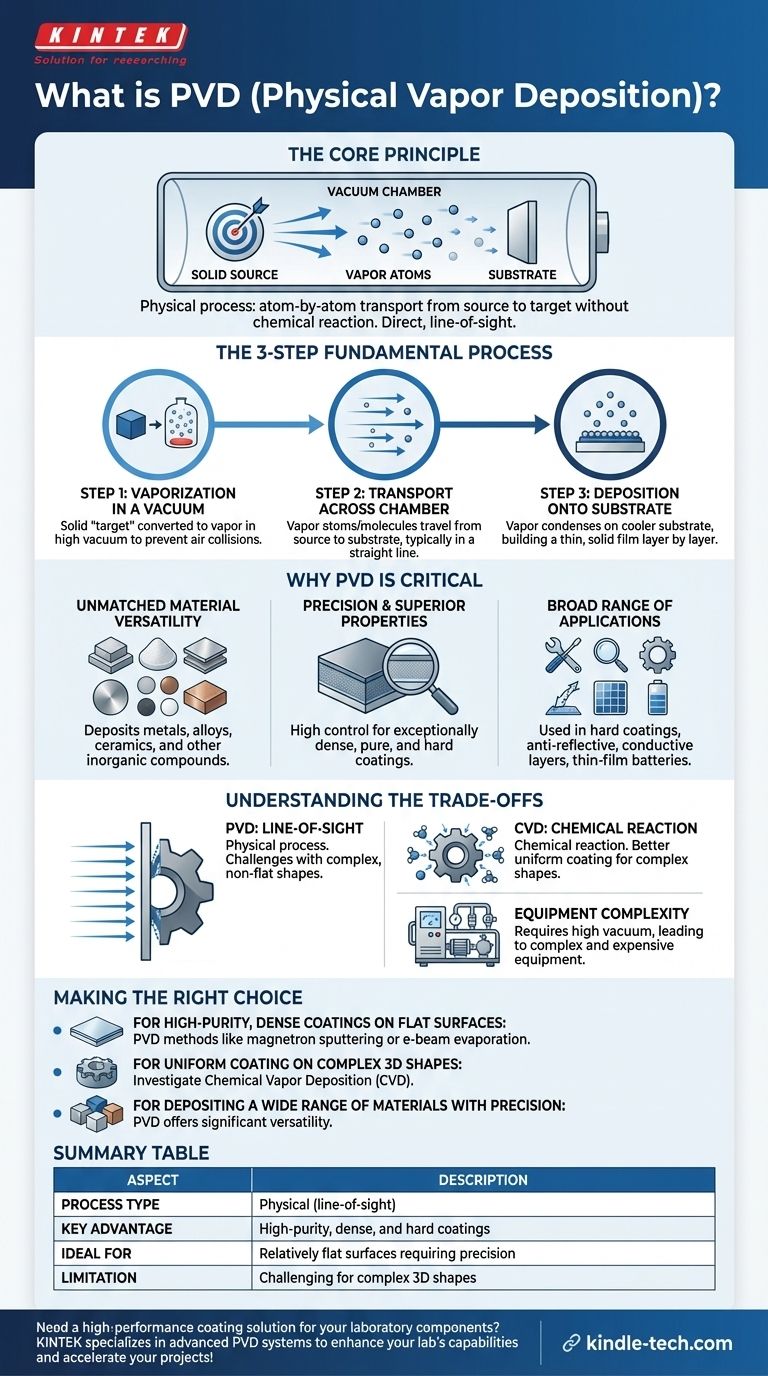

Nel campo della produzione avanzata, la deposizione fisica da vapore (PVD) descrive un gruppo di potenti tecniche di deposizione di film sottili. Tutti questi processi funzionano vaporizzando un materiale sorgente solido all'interno di una camera a vuoto e quindi depositando quel vapore, atomo per atomo, sulla superficie di un oggetto bersaglio, noto come substrato.

Il principio fondamentale del PVD è la sua natura fisica: trasporta il materiale da una sorgente a un bersaglio senza una reazione chimica. Questo processo diretto, a linea di vista, fornisce un controllo eccezionale sullo spessore, sulla struttura e sulle proprietà del film depositato.

Il processo PVD fondamentale

In sostanza, ogni tecnica PVD segue gli stessi passaggi cronologici per costruire un film sottile. Comprendere questa sequenza è fondamentale per apprezzarne le capacità.

Passaggio 1: Vaporizzazione sottovuoto

Innanzitutto, un materiale sorgente solido, spesso chiamato "target", viene convertito in vapore. Ciò avviene all'interno di una camera ad alto vuoto per garantire che gli atomi vaporizzati possano viaggiare senza collidere con le molecole d'aria.

Passaggio 2: Trasporto attraverso la camera

Gli atomi o le molecole vaporizzate viaggiano attraverso la camera a vuoto dalla sorgente al substrato. Questo viaggio è tipicamente in linea retta, una caratteristica che ha implicazioni importanti per il processo.

Passaggio 3: Deposizione sul substrato

Infine, il materiale vaporizzato si condensa sul substrato più freddo, formando un film sottile e solido. Questo film si accumula strato dopo strato, consentendo un controllo estremamente preciso sul suo spessore e sulla sua struttura finali.

Perché il PVD è una tecnologia critica

Il PVD non è solo una tecnica da laboratorio; i suoi vantaggi unici lo hanno reso una pietra angolare dell'industria moderna, consentendo scoperte in numerosi campi.

Versatilità dei materiali senza pari

Il PVD può essere utilizzato per depositare una vasta gamma di materiali, inclusi metalli, leghe, ceramiche e altri composti inorganici. Questa flessibilità è un vantaggio significativo rispetto ad altri metodi limitati da prerequisiti chimici.

Precisione e proprietà del film superiori

L'alto grado di controllo in un processo PVD consente la creazione di film con proprietà specifiche e desiderabili. Questi rivestimenti possono essere eccezionalmente densi, puri e duri, offrendo prestazioni migliorate rispetto al substrato sottostante.

Una vasta gamma di applicazioni

La storia del PVD risale a Michael Faraday nel 1838, e le sue applicazioni moderne sono vaste. Viene utilizzato per rivestimenti duri su utensili da taglio, rivestimenti antiriflesso su ottiche, strati conduttivi nei dispositivi a semiconduttore e celle solari e batterie a film sottile.

Comprendere i compromessi

Sebbene potente, il PVD non è una soluzione universale. Una valutazione obiettiva richiede la comprensione dei suoi limiti intrinseci.

PVD rispetto alla deposizione chimica da vapore (CVD)

PVD e CVD sono le due famiglie principali di tecniche di deposizione. La differenza fondamentale è che il PVD è un processo fisico (come la sabbiatura con atomi), mentre il CVD comporta una reazione chimica sulla superficie del substrato che produce il film. Il CVD può spesso rivestire forme complesse e non piatte in modo più uniforme.

Limitazioni della linea di vista

Poiché il PVD è un processo a linea di vista, gli atomi viaggiano in linea retta dalla sorgente al substrato. Ciò rende difficile rivestire uniformemente forme tridimensionali complesse o l'interno di fori stretti.

Complessità delle apparecchiature e del processo

Ottenere e mantenere l'alto vuoto richiesto per il PVD richiede apparecchiature complesse e costose. Ciò può comportare costi operativi più elevati e tempi di elaborazione più lenti rispetto ad alcune tecniche non sottovuoto.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di deposizione corretto dipende interamente dal risultato desiderato per il prodotto finale.

- Se la tua attenzione principale è sui rivestimenti densi e di elevata purezza su una superficie relativamente piana: i metodi PVD come lo sputtering a magnetron o l'evaporazione a fascio di elettroni sono un'ottima scelta.

- Se la tua attenzione principale è rivestire forme 3D complesse con un film uniforme: potresti dover esaminare la deposizione chimica da vapore (CVD) come alternativa più adatta.

- Se la tua attenzione principale è depositare un'ampia gamma di materiali, in particolare metalli e ceramiche, con un controllo preciso: il PVD offre una versatilità significativamente maggiore rispetto alla maggior parte dei metodi basati su processi chimici.

In definitiva, il PVD consente a ingegneri e scienziati di costruire materiali atomo per atomo, consentendo le prestazioni avanzate dei componenti che definiscono il nostro mondo moderno.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Tipo di processo | Fisico (linea di vista) |

| Vantaggio chiave | Rivestimenti duri, densi e di elevata purezza |

| Materiali comuni | Metalli, leghe, ceramiche |

| Ideale per | Superfici relativamente piane che richiedono precisione |

| Limitazione | Difficile per forme 3D complesse |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per i tuoi componenti di laboratorio?

In KINTEK, siamo specializzati nella fornitura di apparecchiature e materiali di consumo avanzati per laboratori, inclusi sistemi PVD, per aiutarti a ottenere film sottili precisi e durevoli per la tua ricerca e sviluppo. La nostra esperienza ti assicura di ottenere la soluzione giusta per la deposizione di metalli, leghe e ceramiche con un controllo eccezionale.

Contatta oggi i nostri esperti per discutere come la tecnologia PVD può migliorare le capacità del tuo laboratorio e accelerare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Pressa Idraulica Automatica Riscaldata Divisa da 30T 40T con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura