Nella nanotecnologia, PVD sta per Deposizione Fisica da Fase Vapore (Physical Vapor Deposition). È un processo basato sul vuoto utilizzato per applicare film di materiale estremamente sottili – spesso spessi solo pochi atomi – su una superficie, o substrato. Questa tecnica è fondamentale per la nanotecnologia perché consente a ingegneri e scienziati di costruire materiali partendo dall'atomo, dando loro un controllo preciso sulle proprietà del prodotto finale come durata, conduttività e comportamento ottico.

La Deposizione Fisica da Fase Vapore è meno un metodo di rivestimento e più una forma di costruzione su scala atomica. Consente la creazione di materiali avanzati con proprietà ingegnerizzate depositando con precisione gli atomi uno strato alla volta, che è il principio fondamentale della nanotecnologia.

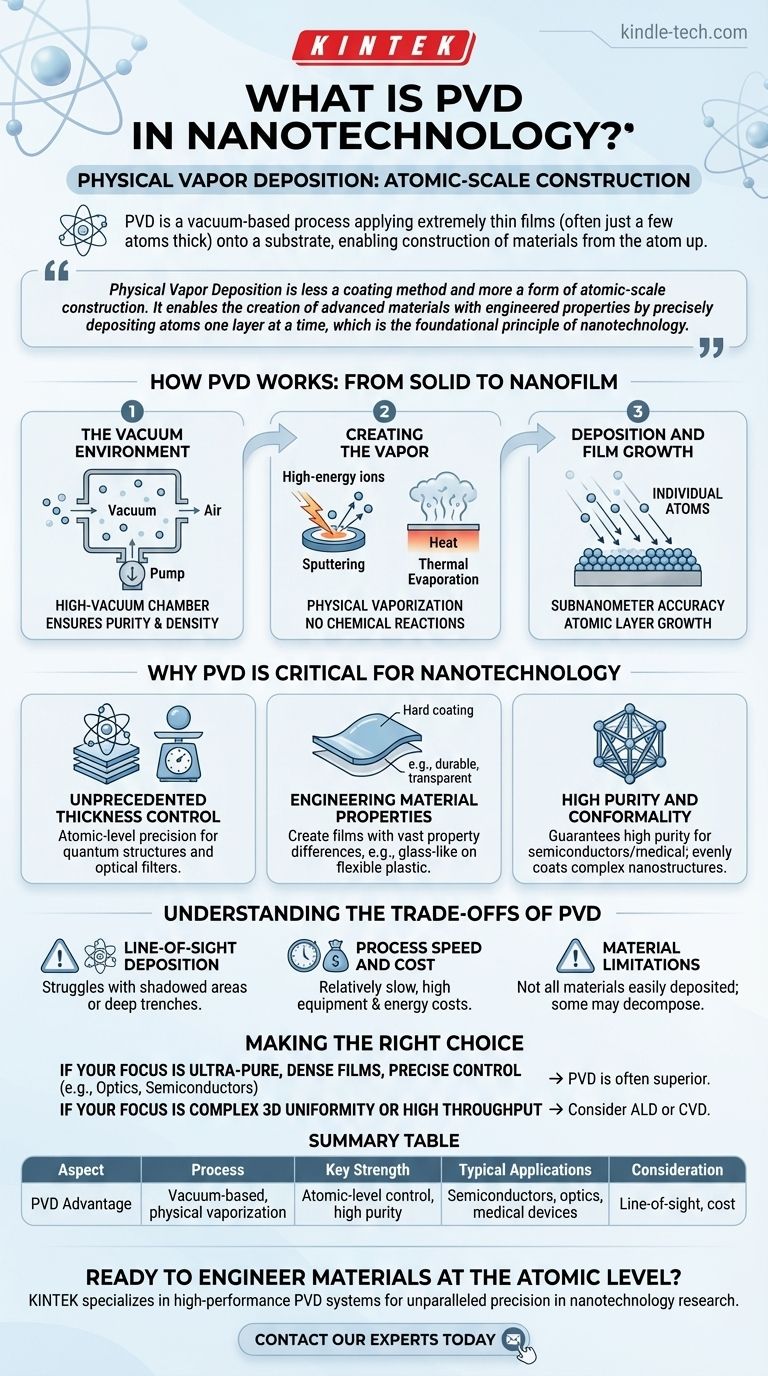

Come funziona la PVD: dal solido al nanofilm

La PVD comprende una famiglia di tecniche, ma tutte condividono lo stesso principio fondamentale: trasformare un materiale solido in un vapore all'interno di un vuoto, trasportarlo e condensarlo su un substrato bersaglio per formare un film solido.

L'ambiente a vuoto

L'intero processo PVD avviene all'interno di una camera ad alto vuoto. Questo è fondamentale perché rimuove l'aria e altre particelle che potrebbero contaminare il film o interferire con gli atomi vaporizzati durante il loro viaggio.

Un vuoto quasi perfetto assicura che il nanofilm risultante sia eccezionalmente puro e denso.

Creazione del vapore (la fase "fisica")

Il termine "fisico" nella PVD si riferisce al metodo utilizzato per vaporizzare il materiale sorgente, o "target". Ciò avviene senza reazioni chimiche.

I due metodi più comuni sono lo sputtering (pulverizzazione catodica), in cui il target viene bombardato da ioni ad alta energia che sbattono via gli atomi, e l'evaporazione termica, in cui il materiale viene riscaldato fino a farlo bollire e rilasciare atomi come vapore.

Deposizione e crescita del film

Una volta vaporizzati, i singoli atomi viaggiano in linea retta attraverso la camera a vuoto fino a quando non colpiscono il substrato più freddo.

All'impatto, si condensano e iniziano a formare un film sottile. Controllando con precisione la durata e le condizioni del processo, gli operatori possono ottenere una precisione a livello di subnanometro, costruendo il film strato dopo strato atomico.

Perché la PVD è fondamentale per la nanotecnologia

La PVD non è solo un processo di rivestimento; è una tecnologia abilitante. La sua precisione è ciò che consente la produzione pratica di dispositivi e materiali su scala nanometrica.

Controllo dello spessore senza precedenti

La capacità di controllare lo spessore del film con precisione a livello atomico è fondamentale. Ciò consente la creazione di strutture come pozzi quantici nei semiconduttori o filtri ottici specializzati in cui le prestazioni sono determinate dal fatto che un film abbia un numero esatto di atomi di spessore.

Ingegnerizzazione delle proprietà dei materiali

La PVD ci consente di creare film con proprietà notevolmente diverse dal materiale sorgente. Controllando la nanostruttura del film, possiamo ingegnerizzare le sue caratteristiche macroscopiche.

Ad esempio, un film durevole, resistente ai graffi e trasparente può essere depositato su plastica flessibile, conferendole proprietà simili al vetro senza la fragilità. Ciò è essenziale per l'elettronica avanzata, gli impianti medici e l'ottica.

Alta purezza e conformità

L'ambiente a vuoto garantisce un film di altissima purezza, fondamentale per le applicazioni nei semiconduttori e in campo medico.

La PVD offre anche un'eccellente conformità, il che significa che può rivestire uniformemente le superfici di nanostrutture tridimensionali complesse, garantendo prestazioni uniformi su tutto il dispositivo.

Comprendere i compromessi della PVD

Sebbene potente, la PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

Deposizione a linea di vista

La PVD è principalmente un processo a linea di vista. Gli atomi vaporizzati viaggiano in linea retta, il che significa che possono avere difficoltà a rivestire le aree "in ombra" o le trincee profonde e strette di strutture 3D altamente complesse.

Velocità del processo e costo

Ottenere l'alto vuoto necessario e controllare con precisione la velocità di deposizione può rendere la PVD un processo relativamente lento rispetto ai metodi chimici.

Inoltre, le apparecchiature PVD rappresentano un investimento di capitale significativo e richiedono molta energia per funzionare, rendendole più adatte per applicazioni di alto valore.

Limitazioni dei materiali

Sebbene versatile, non tutti i materiali possono essere facilmente depositati utilizzando la PVD. Alcuni composti possono decomporsi se riscaldati, oppure possono essere difficili da sottoporre a sputtering in modo efficace, richiedendo tecniche di deposizione alternative.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione dipende interamente dai requisiti tecnici ed economici della tua applicazione specifica.

- Se la tua attenzione principale è creare film ultra-puri e densi con un preciso controllo dello spessore a livello atomico (ad esempio, per ottiche avanzate, semiconduttori o rivestimenti duri): La PVD è spesso la scelta superiore grazie alla sua natura fisica e al suo ambiente a vuoto pulito.

- Se la tua attenzione principale è rivestire uniformemente nanostrutture 3D altamente complesse o ottenere una maggiore produttività per applicazioni meno sensibili: Potrebbe essere necessario valutare alternative come la deposizione a strati atomici (ALD) per la conformità o la deposizione chimica da fase vapore (CVD) per la velocità.

In definitiva, la PVD è uno strumento fondamentale che ci dà il potere di costruire il futuro, un atomo alla volta.

Tabella riassuntiva:

| Aspetto | Vantaggio PVD |

|---|---|

| Processo | Vaporizzazione fisica basata sul vuoto (sputtering/evaporazione) |

| Punto di forza principale | Controllo dello spessore a livello atomico e film ad alta purezza |

| Applicazioni tipiche | Semiconduttori, ottiche avanzate, rivestimenti duri, dispositivi medici |

| Considerazione | Limitazione della linea di vista; maggiori costi di attrezzature ed energia |

Pronto a ingegnerizzare materiali a livello atomico? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi i sistemi PVD, per aiutarti a raggiungere una precisione senza pari nella tua ricerca e sviluppo nanotecnologico. La nostra esperienza ti assicura di ottenere gli strumenti giusti per creare film sottili ultra-puri e durevoli. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Pressa Idraulica Automatica Riscaldata Divisa da 30T 40T con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura