Nella produzione di semiconduttori, la deposizione fisica da fase vapore (PVD) è un processo fondamentale utilizzato per depositare film metallici ultrasottili e di elevata purezza su un wafer di silicio. Non è semplicemente un rivestimento protettivo; è un metodo primario per costruire il cablaggio microscopico che collega i miliardi di transistor su un chip moderno. La forma più comune di PVD utilizzata in questo contesto è nota come sputtering.

In sostanza, la sfida della fabbricazione dei chip è creare percorsi elettrici incredibilmente piccoli e precisi. Il PVD è la tecnologia essenziale che risolve questo problema "disegnando" questi circuiti metallici, atomo per atomo, sottovuoto.

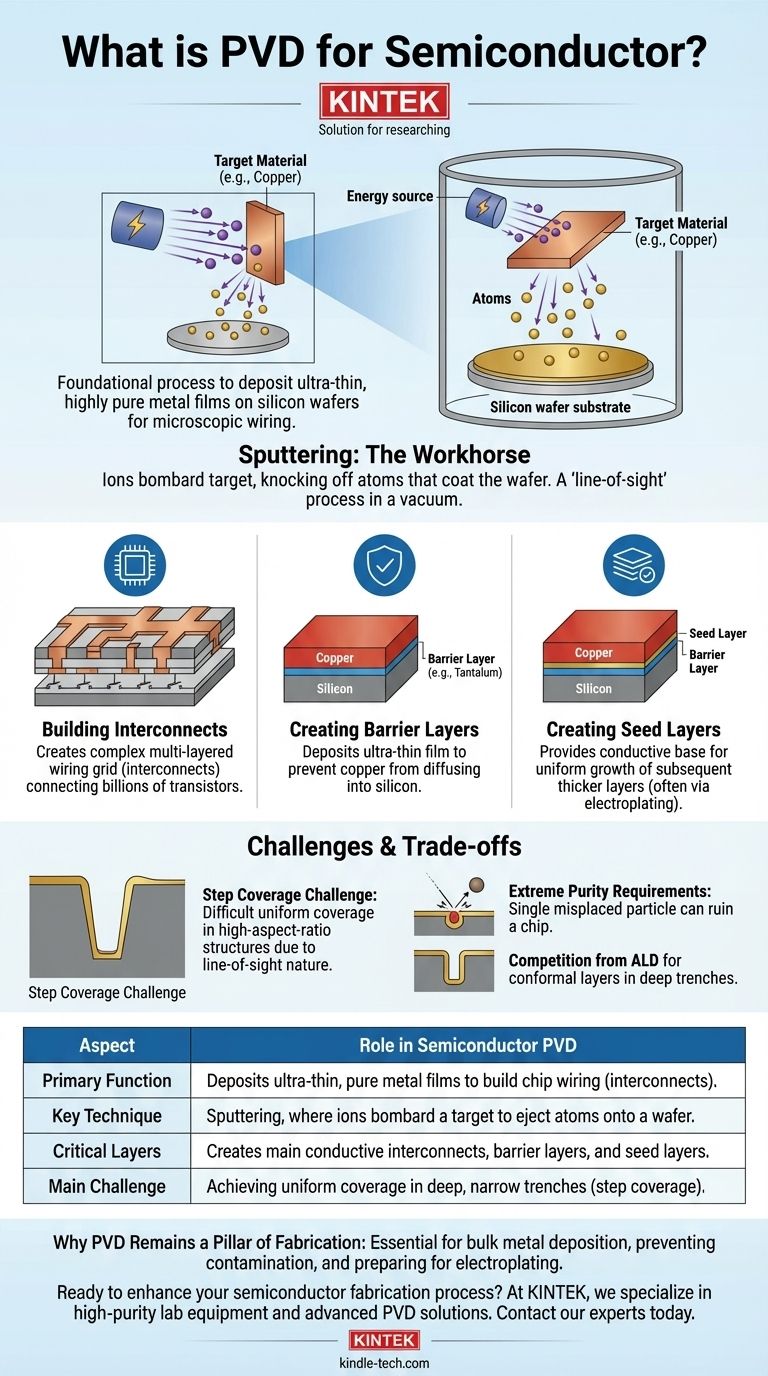

Il ruolo fondamentale del PVD nella fabbricazione dei chip

Per comprendere l'importanza del PVD, è necessario vederlo non come un semplice processo di rivestimento, ma come una fase di costruzione fondamentale. Opera all'interno di una camera a vuoto per garantire una purezza assoluta, fondamentale per le prestazioni del dispositivo.

Cos'è la deposizione fisica da fase vapore?

Considera il PVD come un processo di verniciatura a spruzzo altamente controllato a livello atomico. Un materiale sorgente solido, noto come "target" (ad esempio, un blocco di rame puro), viene bombardato con energia all'interno di una camera a vuoto. Questa energia vaporizza il materiale, espellendo singoli atomi o molecole che poi viaggiano e si depositano sul wafer di silicio più freddo, formando un film estremamente sottile e uniforme.

Sputtering: il cavallo di battaglia del PVD per semiconduttori

La tecnica PVD più diffusa nella fabbricazione dei chip è lo sputtering. In questo metodo, il materiale target viene bombardato con ioni ad alta energia (tipicamente da un gas inerte come l'argon). Questa collisione ha un impatto fisico, "spruzzando" o staccando atomi dal target. Questi atomi espulsi viaggiano quindi in linea retta e rivestono la superficie del wafer.

Costruire le interconnessioni

Lo scopo principale del PVD nella produzione di semiconduttori è creare le interconnessioni. Dopo che i transistor sono stati formati nel silicio, il PVD viene utilizzato per depositare strati di metallo—oggi più comunemente rame, ma anche tungsteno e alluminio—che formano la complessa griglia di cablaggio multistrato che collega tali transistor. Senza queste interconnessioni depositate tramite PVD, il chip non sarebbe altro che una raccolta di interruttori isolati.

Creazione di strati barriera e di innesco

I chip moderni richiedono più del semplice metallo conduttivo principale. Per impedire che le interconnessioni in rame "perdano" o si diffondano nel silicio distruggendo i transistor, è necessario uno strato barriera. Il PVD viene utilizzato per depositare un film barriera ultrasottile (ad esempio, tantalio o nitruro di tantalio) prima della deposizione principale del rame.

Successivamente, uno strato sottile di strato di innesco (seed layer) di rame viene spesso depositato tramite PVD. Questo strato funge da base conduttiva perfetta per garantire che lo strato di rame successivo, più spesso (spesso applicato tramite un processo diverso come l'elettrodeposizione), cresca con la struttura e l'uniformità corrette.

Comprendere i compromessi e le sfide

Sebbene essenziale, il PVD non è privo di limitazioni, specialmente quando le caratteristiche del chip si riducono alla scala atomica.

La sfida della copertura del gradino (Step Coverage)

Lo sputtering è un processo a "linea di vista", il che significa che gli atomi viaggiano in un percorso relativamente rettilineo dal target al wafer. Man mano che le trincee incise nel wafer diventano più profonde e strette (strutture ad alto rapporto d'aspetto), diventa difficile per gli atomi spruzzati rivestire uniformemente il fondo e le pareti laterali. Ciò può comportare un film più sottile sul fondo di una trincea, compromettendo l'affidabilità del circuito.

Competizione con altri metodi di deposizione

A causa della sfida della copertura del gradino, altre tecnologie vengono utilizzate insieme al PVD. La deposizione a strati atomici (ALD), che costruisce i film un atomo alla volta, offre una migliore uniformità nelle trincee profonde. Tuttavia, l'ALD è significativamente più lento del PVD. I due sono spesso utilizzati insieme: PVD per la velocità nella deposizione di massa e ALD per gli strati conformi critici.

Requisiti di purezza estrema

Il processo PVD per i semiconduttori è implacabile. Qualsiasi impurità nel materiale target o molecole vaganti nella camera a vuoto possono incorporarsi nel film depositato. Una singola particella fuori posto può causare un cortocircuito o un circuito aperto, rendendo inutile l'intero chip multimilionario. Ciò richiede materiali sorgente estremamente costosi e puri e ambienti ad altissimo vuoto.

Perché il PVD rimane un pilastro della fabbricazione

Il ruolo del PVD è definito dalle sue capacità uniche per compiti specifici e critici all'interno della sequenza di fabbricazione complessiva.

- Se il tuo obiettivo principale è la deposizione di massa di metallo: Lo sputtering PVD è lo standard industriale per depositare in modo rapido e affidabile gli strati conduttivi principali di rame, alluminio o tungsteno.

- Se il tuo obiettivo principale è prevenire la contaminazione: Il PVD è essenziale per depositare i sottili strati barriera che isolano i metalli conduttivi dal silicio sottostante.

- Se il tuo obiettivo principale è preparare per l'elettrodeposizione: Il PVD viene utilizzato per stendere il critico strato di innesco che fornisce una base perfetta per la crescita uniforme delle interconnessioni in rame.

In definitiva, il PVD è la tecnologia che trasforma un wafer di silicio modellato in un circuito elettronico funzionante.

Tabella riassuntiva:

| Aspetto | Ruolo nel PVD per semiconduttori |

|---|---|

| Funzione principale | Deposita film metallici ultrasottili e puri per costruire il cablaggio del chip (interconnessioni). |

| Tecnica chiave | Sputtering, in cui gli ioni bombardano un target per espellere atomi su un wafer. |

| Strati critici | Crea le principali interconnessioni conduttive, gli strati barriera e gli strati di innesco. |

| Sfida principale | Ottenere una copertura uniforme nelle trincee profonde e strette (copertura del gradino). |

Pronto a migliorare il tuo processo di fabbricazione dei semiconduttori?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di elevata purezza, incluse soluzioni PVD avanzate. La nostra esperienza garantisce l'affidabilità e la precisione che il tuo laboratorio richiede per applicazioni critiche come la deposizione di strati barriera e di innesco.

Contatta oggi i nostri esperti per discutere come i nostri sistemi PVD possono soddisfare le tue specifiche esigenze di produzione di semiconduttori.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni