Il colore PVD è una finitura ad alte prestazioni creata attraverso un processo di rivestimento sottovuoto chiamato Deposizione Fisica da Fase Vapore (Physical Vapor Deposition). Questa tecnica lega a una superficie, a livello molecolare, un film ultrasottile di leghe metalliche specializzate, come nitruro di titanio o cromo. Il risultato è un rivestimento durevole e resistente alla corrosione che offre una gamma di colori brillanti e attraenti.

Il PVD non è una vernice, un rivestimento a polvere o una placcatura tradizionale. È un sofisticato processo di modifica superficiale che migliora la durata, la resistenza all'usura e l'aspetto di un oggetto, essendo al contempo più ecologico rispetto ai metodi convenzionali.

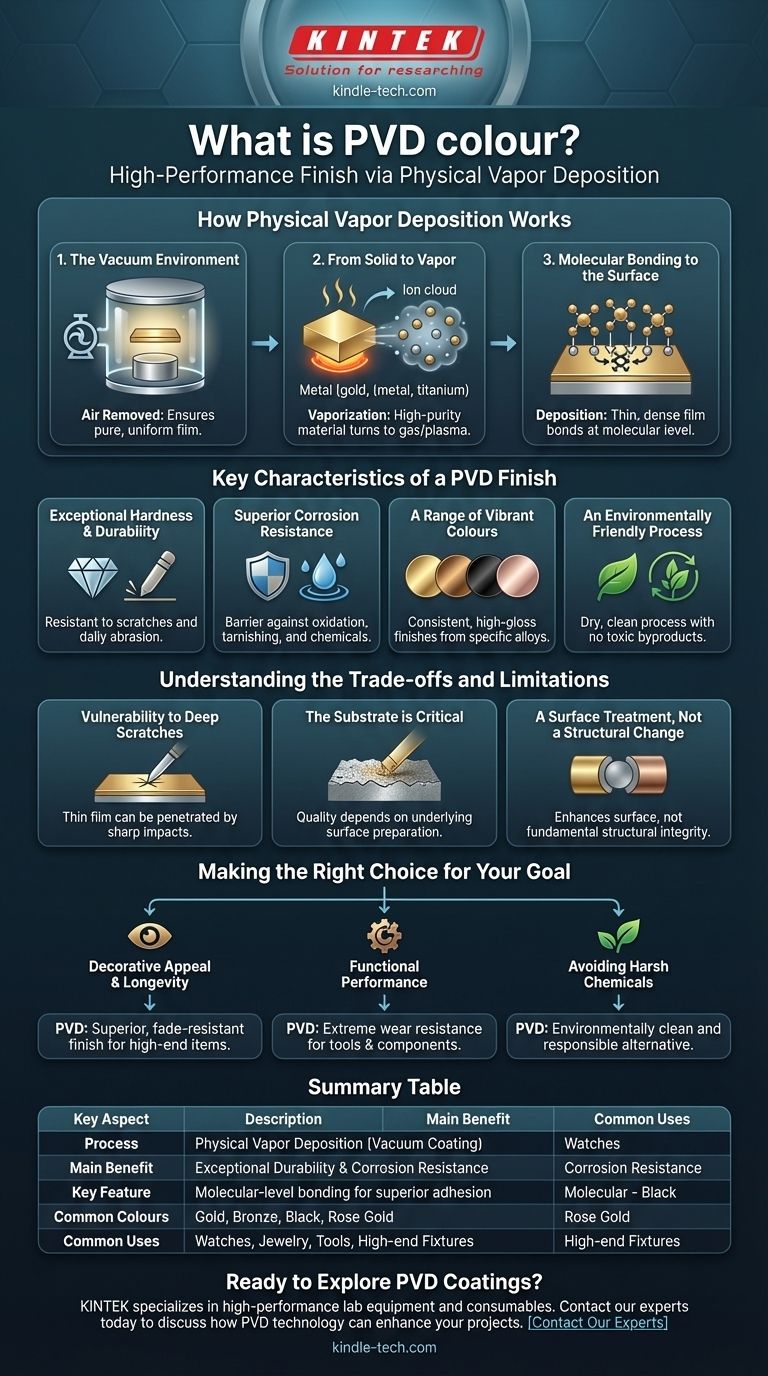

Come funziona la deposizione fisica da fase vapore

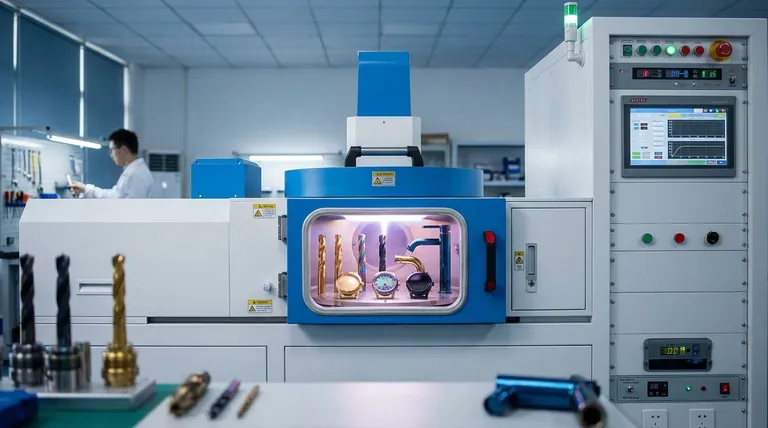

Comprendere il processo PVD rivela perché crea una finitura così resiliente e di alta qualità. L'intera operazione si svolge all'interno di una camera a vuoto specializzata.

L'ambiente sottovuoto

Innanzitutto, l'oggetto da rivestire (il substrato) viene posizionato in una camera a vuoto. La rimozione dell'aria è fondamentale per garantire che il materiale di rivestimento possa viaggiare senza collidere con le molecole d'aria, garantendo un film puro e uniforme.

Da solido a vapore

Successivamente, un materiale di rivestimento solido e di elevata purezza viene vaporizzato. Ciò si ottiene tramite metodi fisici, come il riscaldamento o il bombardamento con ioni, che trasformano il metallo solido direttamente in gas o plasma.

Legame molecolare con la superficie

Gli atomi di metallo vaporizzati viaggiano attraverso la camera a vuoto e vengono depositati sul substrato. Questo crea un film estremamente sottile, denso e altamente aderente che è legato alla superficie a livello molecolare, non semplicemente stratificato sopra.

Caratteristiche chiave di una finitura PVD

Il processo di applicazione unico conferisce ai rivestimenti PVD diversi vantaggi distinti rispetto ad altri metodi di finitura.

Durezza e durata eccezionali

I rivestimenti PVD sono eccezionalmente duri e aumentano significativamente la resistenza all'usura del materiale di base. Ciò li rende altamente resistenti ai graffi e all'abrasione quotidiana.

Superiore resistenza alla corrosione

Il film depositato è denso e non poroso. Ciò crea una barriera protettiva che ripara il materiale sottostante dall'ossidazione, dall'ossidazione e dai danni dovuti all'esposizione chimica.

Una gamma di colori vibranti

Il colore finale è determinato dalla lega specifica utilizzata nel processo. Ciò consente un ampio spettro di finiture uniformi e lucide, tra cui oro, bronzo, nero e altro ancora.

Un processo ecologico

Rispetto alla tradizionale galvanica, che comporta sostanze chimiche aggressive e rifiuti pericolosi, il PVD è un processo secco e pulito. Non produce sottoprodotti tossici, rendendolo una scelta ecologicamente responsabile.

Comprendere i compromessi e i limiti

Sebbene altamente avanzati, i rivestimenti PVD presentano caratteristiche specifiche che è importante comprendere. L'obiettività richiede il riconoscimento dei suoi limiti.

Vulnerabilità a graffi profondi o impatti

Il rivestimento in sé è estremamente duro, ma è anche molto sottile. Un impatto acuto o un graffio abrasivo profondo possono penetrare il film sottile ed esporre il materiale del substrato sottostante.

Il substrato è fondamentale

La qualità finale della finitura PVD dipende fortemente dalla qualità e dalla preparazione della superficie sottostante. Il rivestimento replicherà eventuali imperfezioni esistenti sul materiale di base.

Un trattamento superficiale, non una modifica strutturale

Il PVD migliora le proprietà superficiali come durezza e resistenza alla corrosione. Tuttavia, non altera l'integrità strutturale o la resistenza fondamentali dell'oggetto stesso.

Fare la scelta giusta per il tuo obiettivo

Decidere se un prodotto rivestito in PVD è giusto per te dipende interamente dalla tua priorità.

- Se la tua priorità principale è l'attrattiva decorativa e la longevità: Il PVD offre una finitura di colore superiore e resistente allo sbiadimento per articoli come apparecchi di alta gamma, orologi e gioielli.

- Se la tua priorità principale è la prestazione funzionale: Il processo è un'ottima scelta per utensili, lame e componenti industriali che richiedono un'estrema resistenza all'usura.

- Se la tua priorità principale è evitare sostanze chimiche aggressive: La natura pulita dal punto di vista ambientale del PVD lo rende un'alternativa moderna e responsabile ai metodi di rivestimento tradizionali.

In definitiva, scegliere un prodotto rivestito in PVD significa investire in una finitura sofisticata che offre una potente combinazione di qualità estetica e resilienza superficiale.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Deposizione fisica da fase vapore (Rivestimento sottovuoto) |

| Vantaggio principale | Durabilità eccezionale e resistenza alla corrosione |

| Caratteristica chiave | Legame a livello molecolare per un'adesione superiore |

| Colori comuni | Oro, Bronzo, Nero, Oro Rosa |

| Usi comuni | Orologi, Gioielli, Utensili, Apparecchi di alta gamma |

Pronto a esplorare i rivestimenti PVD per le tue esigenze di laboratorio o di produzione?

KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni. Sia che tu stia sviluppando nuovi prodotti o che necessiti di rivestimenti durevoli per i tuoi strumenti e componenti, la nostra esperienza può aiutarti a ottenere risultati superiori. Contatta i nostri esperti oggi stesso per discutere come la tecnologia PVD può migliorare i tuoi progetti.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati