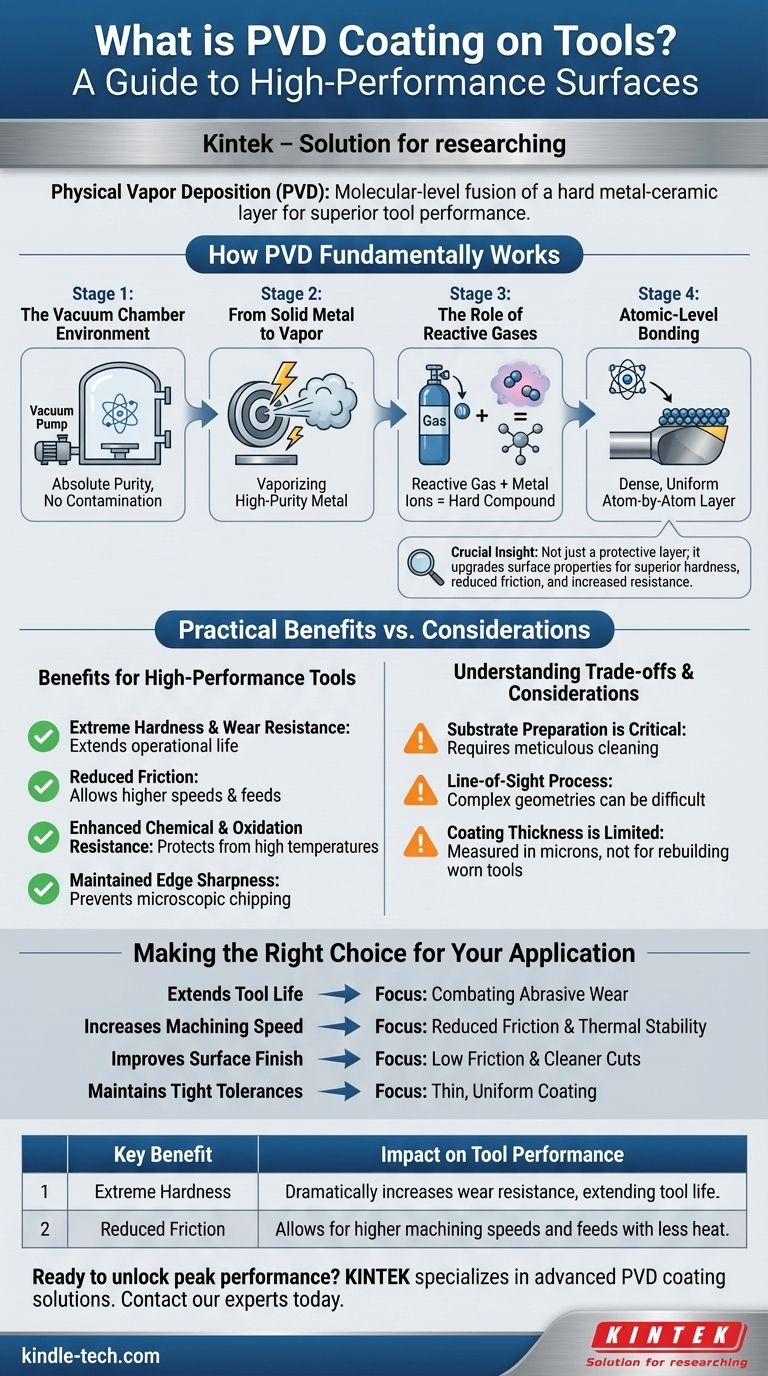

Nella sua essenza, il rivestimento PVD (Physical Vapor Deposition) è un processo sottovuoto ad alta tecnologia che lega uno strato estremamente sottile ma incredibilmente duro di un materiale metallo-ceramico sulla superficie di un utensile. Non si tratta di vernice o placcatura; è una fusione a livello molecolare. Il processo prevede la vaporizzazione di un metallo solido, come il titanio o il cromo, e la sua reazione con un gas come l'azoto per depositare un film durevole e che migliora le prestazioni, atomo per atomo.

L'intuizione cruciale è che il PVD non è solo uno strato protettivo; migliora fondamentalmente le proprietà superficiali dell'utensile. Si traduce direttamente in una durezza superiore, un attrito ridotto e una maggiore resistenza al calore e all'usura, consentendo agli utensili di durare più a lungo e di funzionare a velocità più elevate.

Come funziona fondamentalmente il PVD

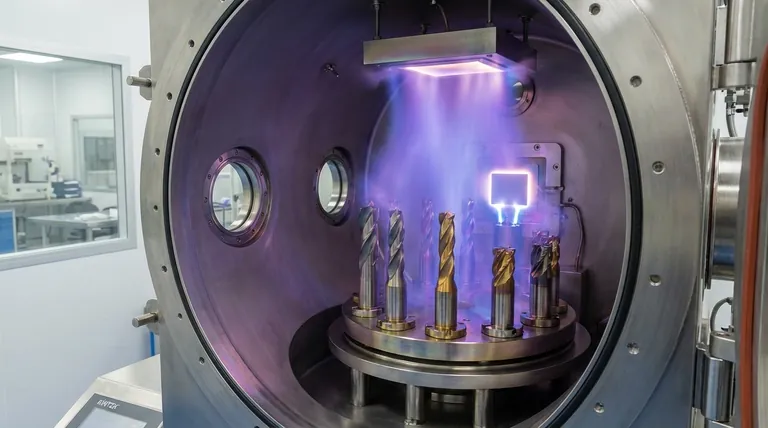

Per comprendere il valore del PVD, è necessario prima comprendere la precisione del processo. Si svolge all'interno di una camera a vuoto sigillata per garantire purezza assoluta e prevenire la contaminazione.

L'ambiente della camera a vuoto

Tutto inizia nel vuoto. Rimuovendo quasi tutta l'aria, il processo assicura che il materiale di rivestimento vaporizzato viaggi direttamente verso l'utensile senza reagire con ossigeno o altri contaminanti, il che creerebbe uno strato debole e impuro.

Dal metallo solido al vapore

Un metallo solido ad alta purezza, noto come "bersaglio" (ad esempio, il titanio), viene vaporizzato all'interno della camera. Questo viene tipicamente ottenuto utilizzando un processo ad alta energia come il bombardamento ionico (sputtering) o un potente arco elettrico che trasforma efficacemente il metallo solido in una nuvola di plasma.

Il ruolo dei gas reattivi

Mentre gli ioni metallici viaggiano verso gli utensili, viene introdotto un gas reattivo controllato con precisione, più comunemente azoto. Gli ioni metallici reagiscono con il gas nel plasma, formando un nuovo composto estremamente duro, ad esempio il nitruro di titanio (TiN).

Legame a livello atomico

Questo composto appena formato si deposita sugli utensili atomo per atomo. Crea uno strato denso e legato che è quasi impossibile separare dal materiale di base. Il risultato è un rivestimento uniforme che si conforma perfettamente alla geometria dell'utensile, inclusi i taglienti affilati.

I vantaggi pratici per gli utensili ad alte prestazioni

L'applicazione di un rivestimento PVD migliora direttamente le capacità di utensili da taglio, stampi e altri componenti soggetti a usura in modi misurabili.

Estrema durezza e resistenza all'usura

Il vantaggio principale è un aumento drammatico della durezza superficiale. Questo rivestimento agisce come una barriera che resiste alle forze abrasive incontrate durante il taglio, prolungando significativamente la vita operativa dell'utensile.

Attrito ridotto

I rivestimenti PVD sono intrinsecamente più lisci dell'acciaio dell'utensile sottostante. Questo coefficiente di attrito inferiore significa una minore generazione di calore sul tagliente, consentendo velocità di lavorazione e avanzamenti più elevati senza rischiare il cedimento dell'utensile.

Migliorata resistenza chimica e all'ossidazione

Il rivestimento crea una barriera termica, proteggendo l'utensile dalle alte temperature che causano la degradazione del materiale e l'ossidazione. Questo è fondamentale quando si lavora con leghe difficili da lavorare o in operazioni ad alta velocità.

Mantenimento dell'affilatura del bordo

Fornendo un supporto rigido direttamente sul tagliente, il rivestimento previene la scheggiatura microscopica e l'ottusità che innescano il cedimento dell'utensile. Ciò consente all'utensile di mantenere la sua affilatura per un periodo molto più lungo.

Comprendere i compromessi e le considerazioni

Sebbene potente, il PVD è un processo sofisticato con requisiti specifici. L'obiettività richiede di riconoscerne i limiti.

La preparazione del substrato è fondamentale

L'adesione del rivestimento è buona solo quanto la superficie su cui viene applicato. L'utensile deve essere meticolosamente pulito e privo di qualsiasi contaminante. Qualsiasi difetto nel pre-trattamento comporterà lo sfaldamento o il distacco del rivestimento.

È un processo a linea di vista

Il materiale vaporizzato viaggia in linea retta. Pertanto, gli utensili devono essere fissati e ruotati con cura all'interno della camera per garantire che tutte le superfici critiche siano rivestite in modo uniforme. Fori profondi e stretti o canali interni complessi possono essere difficili da rivestire.

Lo spessore del rivestimento è limitato

I rivestimenti PVD sono estremamente sottili, tipicamente misurati in micron (millesimi di millimetro). Sono progettati per resistere all'usura, non per ricostruire una superficie usurata o danneggiata. Non possono compensare un utensile mal fabbricato o già danneggiato.

Fare la scelta giusta per la tua applicazione

La selezione di un rivestimento PVD dovrebbe essere guidata da un obiettivo di prestazione specifico.

- Se il tuo obiettivo principale è prolungare la vita dell'utensile: il PVD è una soluzione diretta per combattere l'usura abrasiva, specialmente durante la lavorazione di materiali tenaci o abrasivi.

- Se il tuo obiettivo principale è aumentare la velocità di lavorazione: l'attrito ridotto e la stabilità termica dei rivestimenti PVD consentono velocità di taglio e avanzamenti più elevati, aumentando la produttività.

- Se il tuo obiettivo principale è migliorare la finitura superficiale: la bassa frizione di un utensile rivestito in PVD e la resistenza all'accumulo di materiale sul bordo possono portare a un taglio più pulito e una migliore finitura sul pezzo.

- Se il tuo obiettivo principale è mantenere tolleranze strette: il rivestimento è eccezionalmente sottile e uniforme, garantendo che non alteri in modo significativo la geometria o le dimensioni di taglio dell'utensile.

In definitiva, il rivestimento PVD trasforma un utensile standard in uno strumento ad alte prestazioni riprogettando la sua superficie per la massima durata ed efficienza.

Tabella riassuntiva:

| Vantaggio chiave | Impatto sulle prestazioni dell'utensile |

|---|---|

| Estrema durezza | Aumenta drasticamente la resistenza all'usura, prolungando la vita dell'utensile. |

| Attrito ridotto | Consente velocità di lavorazione e avanzamenti più elevati con meno calore. |

| Resistenza al calore e all'ossidazione | Protegge gli utensili dalla degradazione in operazioni ad alta temperatura. |

| Mantenimento dell'affilatura del bordo | Previene la scheggiatura microscopica, garantendo prestazioni costanti. |

Pronto a sbloccare le massime prestazioni per i tuoi utensili? KINTEK è specializzata in soluzioni avanzate di rivestimento PVD per utensili da taglio e componenti industriali e da laboratorio. I nostri rivestimenti sono progettati per offrire durezza superiore, attrito ridotto e una maggiore durata dell'utensile, aumentando direttamente la tua produttività e riducendo i costi. Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare la tua specifica applicazione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni