In sostanza, un rivestimento PVD è una finitura ad alte prestazioni creata attraverso un processo chiamato Deposizione Fisica da Fase Vapore. In una camera ad alto vuoto, un materiale solido viene vaporizzato e le sue molecole vengono poi depositate atomo per atomo su una superficie, formando uno strato estremamente sottile, duro e fortemente legato. Questo non è un processo di verniciatura a umido o di placcatura; è una trasformazione molecolare della superficie dell'oggetto.

Il PVD non è semplicemente uno strato di colore o protezione che si trova sopra un prodotto. È un processo di ingegneria delle superfici che integra fondamentalmente un nuovo film ceramico o metallico ad alte prestazioni con il materiale sottostante, migliorandone le proprietà dall'esterno verso l'interno.

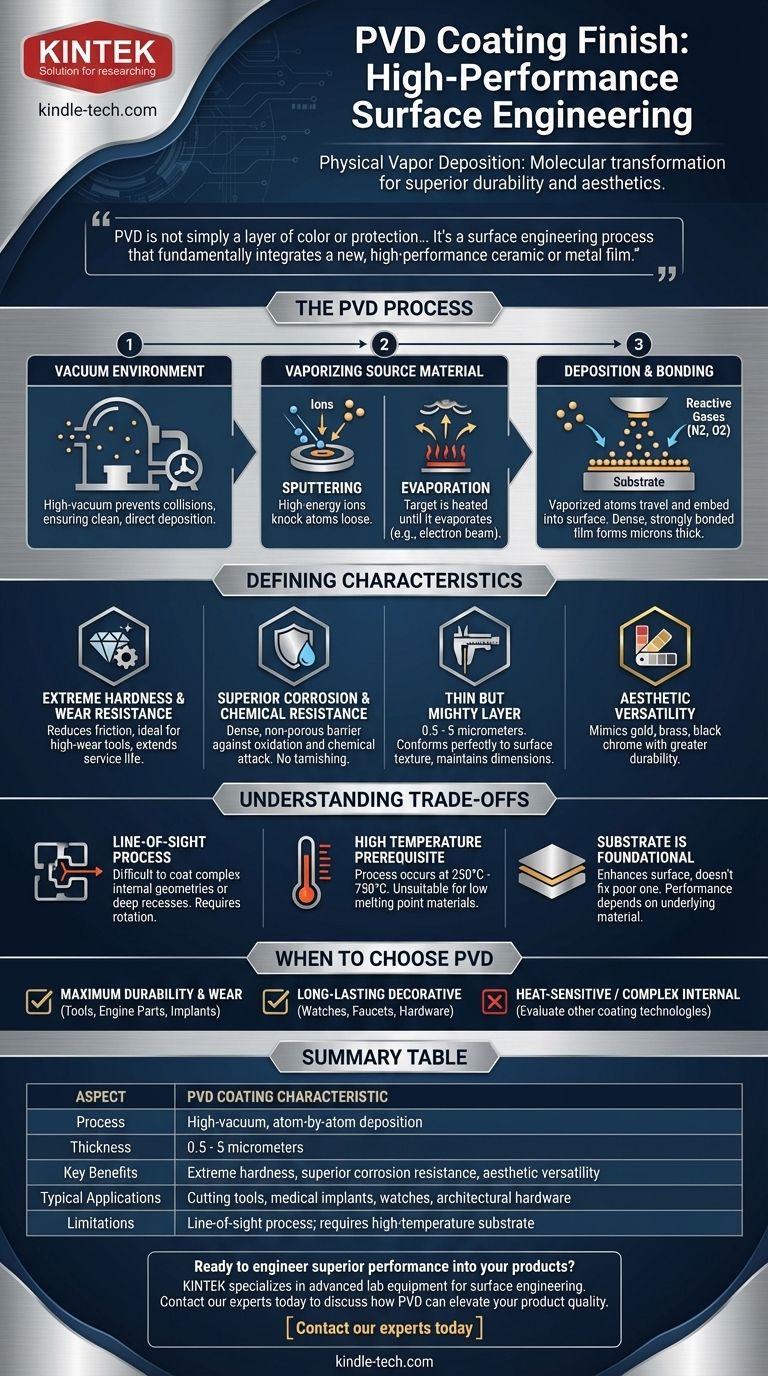

Come funziona il processo PVD

Per comprendere le qualità uniche di una finitura PVD, è necessario prima comprendere il processo. È una tecnica sofisticata che avviene in un ambiente controllato e ad alta tecnologia.

L'ambiente a vuoto

L'intero processo si svolge in una camera a vuoto. Rimuovere quasi tutta l'aria è fondamentale perché impedisce alle particelle di rivestimento vaporizzate di collidere con le molecole d'aria, garantendo un percorso pulito e diretto verso l'oggetto da rivestire.

Vaporizzazione del materiale sorgente

Un pezzo solido del materiale di rivestimento, noto come "bersaglio", viene vaporizzato in uno stato di plasma. Ciò si ottiene tipicamente attraverso uno dei due metodi principali:

- Sputtering (Pulverizzazione catodica): Il bersaglio viene bombardato con ioni ad alta energia, che sbattono fisicamente gli atomi.

- Evaporation (Evaporazione): Il bersaglio viene riscaldato fino a farlo bollire ed evaporare, spesso utilizzando un arco catodico o un fascio di elettroni.

Deposizione e adesione

Gli atomi vaporizzati attraversano la camera a vuoto e si incorporano nella superficie del componente. Per creare composti specifici con proprietà uniche (come il nitruro di titanio per un colore oro), gas reattivi come azoto o ossigeno vengono introdotti con precisione nella camera. Ciò si traduce in un film denso e fortemente legato che è spesso di pochi micron.

Le caratteristiche distintive di una finitura PVD

Il processo di applicazione unico conferisce ai rivestimenti PVD una serie distinta di vantaggi rispetto ai metodi di finitura tradizionali come la verniciatura, il rivestimento a polvere o la galvanica.

Durezza estrema e resistenza all'usura

I rivestimenti PVD sono eccezionalmente duri e riducono significativamente l'attrito. Ciò li rende ideali per applicazioni ad alta usura, come gli utensili da taglio, dove possono aumentare drasticamente la vita utile e le prestazioni.

Superiore resistenza alla corrosione e agli agenti chimici

Il film depositato è denso e non poroso, creando una barriera robusta contro l'ossidazione, la corrosione e gli attacchi chimici. Un oggetto rivestito in PVD non si ossiderà né sbiadirà come molte finiture metalliche tradizionali.

Uno strato sottile ma potente

I rivestimenti vanno tipicamente da soli 0,5 a 5 micrometri. Questa estrema sottigliezza fa sì che la finitura si adatti perfettamente alla trama superficiale originale senza ammorbidire gli spigoli vivi o riempire i dettagli fini. Le dimensioni della parte sottostante rimangono essenzialmente invariate.

Versatilità estetica

Oltre ai suoi vantaggi funzionali, il PVD può produrre un ampio spettro di colori e finiture. Modificando il materiale sorgente e i gas reattivi, è possibile creare finiture che imitano oro, ottone, cromo nero e molti altri materiali con una durabilità molto maggiore.

Comprendere i compromessi

Sebbene potente, il PVD non è una soluzione universale. Essere obiettivi riguardo ai suoi limiti è fondamentale per utilizzarlo in modo efficace.

È un processo a linea di vista

Poiché le particelle di rivestimento viaggiano in linea retta dalla sorgente al substrato, è difficile rivestire geometrie interne complesse o rientranze profonde e nascoste. Le parti vengono tipicamente ruotate su fissaggi complessi per garantire una copertura uniforme su tutte le superfici esposte.

L'alta temperatura è un prerequisito

Il processo PVD deve essere eseguito ad alte temperature, spesso tra 250°C e 750°C, per garantire una corretta adesione e struttura del film. Ciò lo rende inadatto a materiali con punti di fusione bassi, come la maggior parte delle plastiche o alcune leghe.

Il substrato è fondamentale

Un rivestimento PVD migliora una superficie; non ne corregge una scadente. La durezza finale, l'adesione e le prestazioni complessive del rivestimento dipendono direttamente dalle proprietà e dalla preparazione del materiale substrato sottostante.

Quando scegliere una finitura PVD

La scelta della finitura giusta dipende interamente dagli obiettivi specifici del progetto. Il PVD eccelle nelle applicazioni in cui le prestazioni non possono essere compromesse.

- Se la vostra priorità principale è la massima durata e resistenza all'usura: Il PVD è la scelta superiore per componenti ad alte prestazioni come utensili industriali, parti di motori e impianti medici.

- Se la vostra priorità principale è una finitura decorativa di lunga durata: Il PVD offre un'alternativa molto più durevole e resistente all'ossidazione rispetto alla placcatura tradizionale per articoli come orologi, rubinetti e ferramenta architettonica.

- Se la vostra priorità principale è rivestire un materiale sensibile al calore o una forma interna complessa: Potrebbe essere necessario valutare altre tecnologie di rivestimento, poiché i requisiti di calore e linea di vista del PVD potrebbero rappresentare una limitazione.

In definitiva, la scelta di una finitura PVD è una decisione strategica per ingegnerizzare una superficie per prestazioni e longevità superiori.

Tabella riassuntiva:

| Aspetto | Caratteristica del rivestimento PVD |

|---|---|

| Processo | Deposizione ad alto vuoto, atomo per atomo |

| Spessore | 0,5 - 5 micrometri (estremamente sottile) |

| Vantaggi principali | Durezza estrema, superiore resistenza alla corrosione, versatilità estetica |

| Applicazioni tipiche | Utensili da taglio, impianti medici, orologi, ferramenta architettonica |

| Limitazioni | Processo a linea di vista; richiede substrato ad alta temperatura |

Pronto a integrare prestazioni superiori nei tuoi prodotti?

Un rivestimento PVD può fornire l'estrema durabilità, la resistenza all'usura e l'appeal estetico di lunga durata che la vostra applicazione richiede. In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici, aiutandovi a ottenere la finitura perfetta per i vostri componenti ad alte prestazioni.

Contatta oggi i nostri esperti per discutere come il rivestimento PVD può risolvere le tue sfide specifiche ed elevare la qualità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto