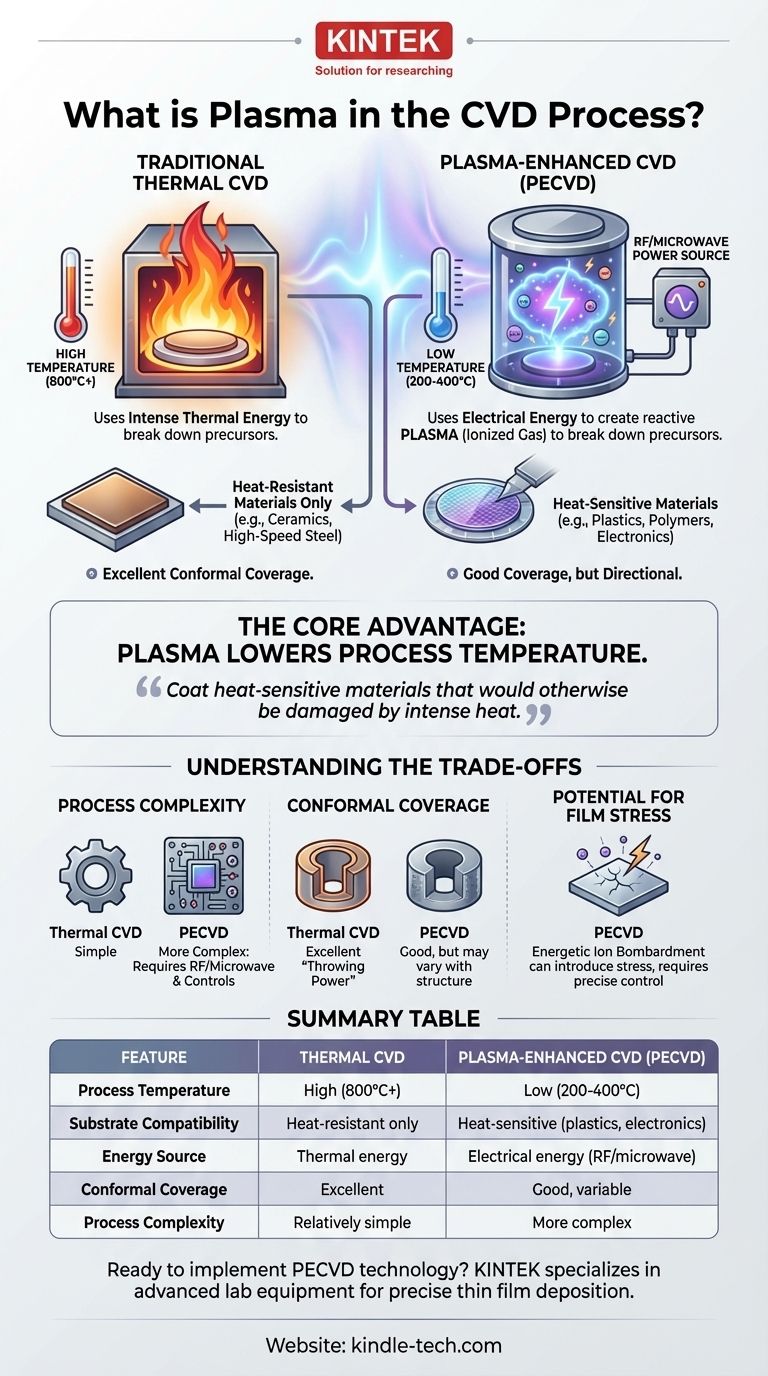

Nel contesto della deposizione chimica da vapore (CVD), il plasma è un gas ionizzato ed energizzato che funge da alternativa al calore estremo. Viene utilizzato per scomporre i gas precursori e guidare le reazioni chimiche necessarie per depositare un film sottile su un substrato, consentendo al processo di avvenire a temperature significativamente più basse rispetto alla CVD termica tradizionale.

Lo scopo centrale dell'utilizzo del plasma nella CVD è abbassare la temperatura del processo. Ciò rende possibile rivestire materiali sensibili al calore che altrimenti verrebbero danneggiati o distrutti dall'intenso calore richiesto dalla CVD termica convenzionale.

Come il plasma trasforma il processo di deposizione

Per comprendere il valore del plasma, è essenziale prima comprendere il ruolo dell'energia nella CVD. Sia i metodi termici che quelli a plasma mirano a creare un rivestimento denso e di alta qualità, ma utilizzano fonti di energia diverse per ottenerlo.

Il metodo tradizionale: energia termica

Nella CVD convenzionale, un substrato viene riscaldato a temperature molto elevate, spesso superiori a 800°C. I gas precursori vengono introdotti in una camera e questo intenso calore fornisce l'energia termica necessaria per rompere i loro legami chimici.

Le molecole reattive risultanti si depositano quindi sul substrato caldo, costruendo gradualmente un film sottile e uniforme.

Il metodo al plasma: energia elettrica

La deposizione chimica da vapore potenziata dal plasma (PECVD) sostituisce gran parte di questa energia termica con energia elettrica. Un campo elettrico, tipicamente generato da una sorgente a radiofrequenza (RF) o a microonde, viene applicato a un gas a bassa pressione nella camera.

Questa energia strappa gli elettroni dagli atomi del gas, creando un ambiente altamente reattivo pieno di ioni, elettroni, radicali e altre particelle eccitate. Questo stato energizzato è il plasma.

Questa "zuppa" reattiva di particelle bombarda quindi i gas precursori, scomponendoli in modo molto più efficiente del solo calore. Ciò consente alla reazione di deposizione di procedere a temperature molto più basse, spesso nell'intervallo 200-400°C.

Confronto tra PECVD e CVD termica tradizionale

La decisione di utilizzare il plasma è strategica e si basa sul materiale del substrato e sul risultato desiderato. Ciascun metodo presenta caratteristiche distinte.

Temperatura di deposizione

Questa è la differenza più significativa. La CVD termica è un processo ad alta temperatura, che ne limita l'uso a materiali in grado di resistere allo stress termico, come alcune ceramiche e acciai ad alta velocità.

La PECVD è un processo a bassa temperatura, che apre la possibilità di rivestire plastiche, polimeri e una gamma più ampia di leghe metalliche senza alterarne le proprietà fondamentali.

Compatibilità con il substrato

A causa del suo elevato calore, la CVD termica non è adatta a molti componenti elettronici moderni e materiali sensibili alla temperatura. Alcuni utensili, come gli acciai ad alta velocità, richiedono persino un trattamento termico secondario dopo il rivestimento per ripristinare la loro durezza.

La natura delicata e a bassa temperatura della PECVD la rende ideale per depositare film su wafer di silicio delicati per la microelettronica, per la crescita di nanotubi di carbonio o per il rivestimento di impianti medici.

Caratteristiche del film

Entrambi i metodi sono in grado di produrre rivestimenti densi, duri e di elevata purezza che di solito hanno solo pochi micron di spessore. Le proprietà specifiche possono essere regolate modificando i parametri di processo, ma la qualità fondamentale è eccellente in entrambi i casi.

Comprendere i compromessi

Sebbene la capacità a bassa temperatura della PECVD sia un potente vantaggio, non è universalmente superiore. Ci sono importanti compromessi da considerare.

Complessità del processo

I sistemi PECVD sono intrinsecamente più complessi. Richiedono generatori di potenza RF o a microonde sofisticati, reti di adattamento di impedenza e controlli di processo avanzati per mantenere un plasma stabile. Ciò può aumentare i costi delle apparecchiature e operativi.

Copertura conforme

La CVD termica tradizionale è rinomata per la sua eccellente copertura conforme, o "potere di lancio". Il processo avviene in un ambiente gassoso a basso vuoto, consentendo alle specie reattive di diffondersi uniformemente su tutte le superfici, compresi fori profondi e geometrie interne complesse.

Sebbene la copertura PECVD sia buona, la natura direzionale del plasma può talvolta rendere più difficile ottenere rivestimenti perfettamente uniformi su strutture 3D altamente complesse.

Potenziale di stress del film

Il bombardamento ionico energetico intrinseco in un processo al plasma può, se non controllato attentamente, introdurre stress nel film in crescita o persino causare danni minori alla superficie del substrato. La gestione di ciò richiede un controllo preciso della chimica e dell'energia del plasma.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo CVD corretto dipende interamente dal materiale specifico e dai requisiti di prestazione.

- Se la tua attenzione principale è il rivestimento di materiali sensibili al calore: La PECVD è la scelta chiara e necessaria, poiché il suo processo a bassa temperatura previene danni al substrato.

- Se la tua attenzione principale è creare un rivestimento estremamente duro su un materiale durevole (come un utensile in acciaio): La CVD termica ad alta temperatura è spesso lo standard industriale, poiché il substrato può tollerare il calore e il processo è robusto.

- Se la tua attenzione principale è ottenere un rivestimento perfettamente uniforme su una parte con geometrie interne complesse: La CVD termica spesso offre un vantaggio grazie alla sua capacità superiore di rivestire tutte le superfici in modo uniforme.

Comprendere la funzione del plasma eleva la tua decisione da una semplice scelta di processo a una selezione strategica allineata con i vincoli del tuo materiale e gli obiettivi dell'applicazione.

Tabella riassuntiva:

| Caratteristica | CVD Termica | CVD potenziata dal plasma (PECVD) |

|---|---|---|

| Temperatura del processo | Alta (oltre 800°C) | Bassa (200-400°C) |

| Compatibilità con il substrato | Solo materiali resistenti al calore | Materiali sensibili al calore (plastica, elettronica) |

| Fonte di energia | Energia termica | Energia elettrica (RF/microonde) |

| Copertura conforme | Eccellente per geometrie complesse | Buona, ma può variare con la struttura |

| Complessità del processo | Relativamente semplice | Più complessa con controlli del plasma |

Pronto a implementare la tecnologia PECVD nel tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per una deposizione precisa di film sottili. Sia che tu stia lavorando con elettronica sensibile al calore, impianti medici o rivestimenti speciali, le nostre soluzioni PECVD offrono le prestazioni a bassa temperatura di cui hai bisogno. Contatta oggi i nostri esperti per discutere come possiamo ottimizzare il tuo processo di deposizione ed espandere le tue capacità sui materiali.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

Domande frequenti

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile