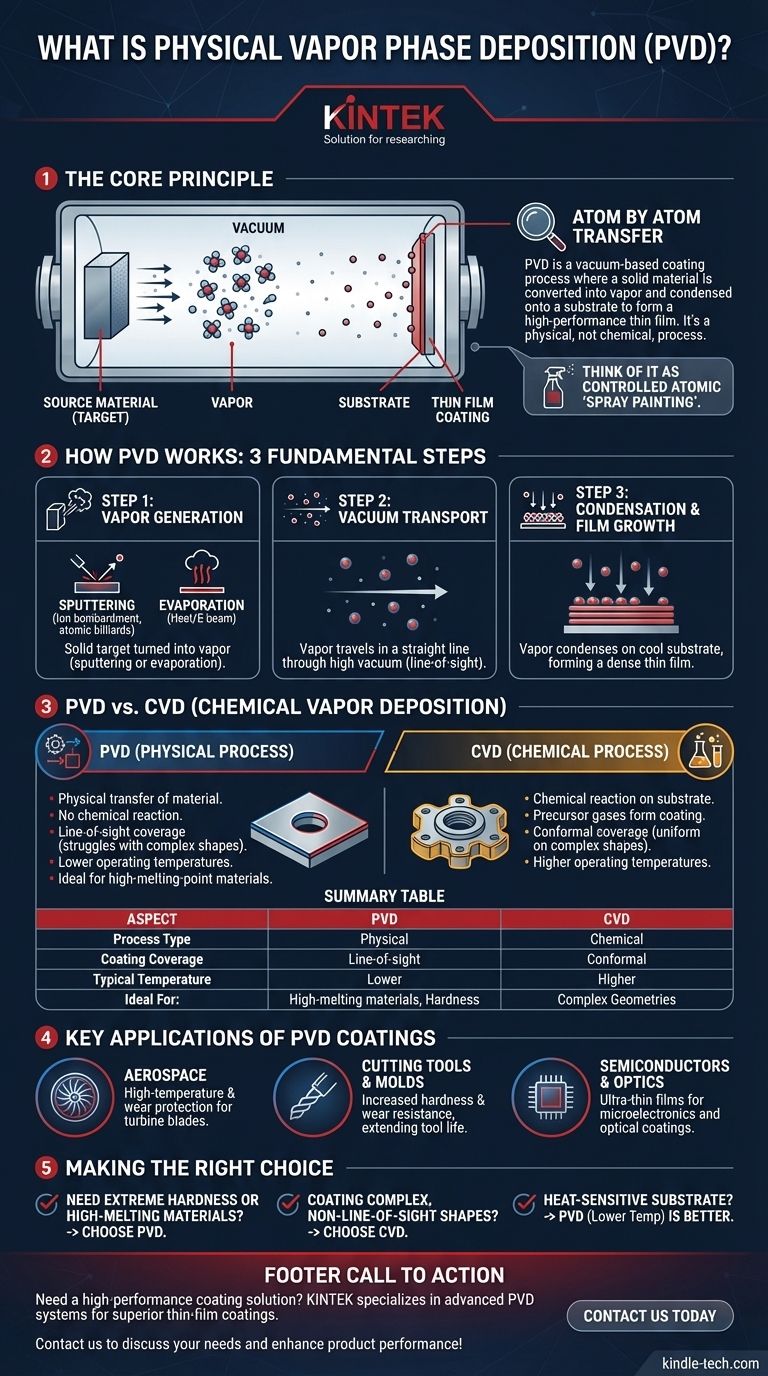

In sostanza, la deposizione fisica da fase vapore (PVD) è un processo di rivestimento basato sul vuoto in cui un materiale solido viene convertito in vapore, trasportato attraverso una camera a vuoto e condensato sulla superficie di un substrato per formare un film sottile ad alte prestazioni. A differenza di un processo chimico, la PVD è un processo fisico; è fondamentalmente un metodo per trasferire un materiale da una sorgente a una parte, atomo per atomo.

La Deposizione Fisica da Vapore (PVD) è meglio compresa come un processo di "verniciatura a spruzzo" altamente controllato che utilizza singoli atomi o molecole. Il suo vantaggio principale risiede nella creazione di rivestimenti estremamente duri, sottili e aderenti da materiali altrimenti difficili da lavorare, ma la sua natura "a linea di vista" presenta limitazioni che altri metodi, come la Deposizione Chimica da Vapore (CVD), possono superare.

Come funziona la PVD: il principio fondamentale

I processi PVD avvengono sotto alto vuoto e generalmente consistono in tre passaggi fondamentali. La qualità del vuoto è fondamentale, poiché previene la contaminazione e assicura che gli atomi vaporizzati possano viaggiare verso il substrato senza collidere con le molecole d'aria.

Fase 1: Generazione di vapore

Il primo passo è trasformare il materiale di rivestimento solido, noto come "target", in vapore. Ciò si ottiene tipicamente attraverso uno dei due metodi principali.

La sputtering (polverizzazione catodica) comporta il bombardamento del target con ioni ad alta energia (solitamente un gas inerte come l'argon), che fisicamente staccano gli atomi dalla superficie del target. Pensatela come una microscopica partita di biliardo atomico.

L'evaporazione utilizza il calore per aumentare la temperatura del materiale target fino a quando non evapora o sublima. Questo può essere fatto con riscaldatori a resistenza o, per materiali con punti di fusione molto alti, con un fascio di elettroni ad alta energia (evaporazione a fascio elettronico).

Fase 2: Trasporto attraverso il vuoto

Una volta vaporizzati, gli atomi o le molecole del materiale di rivestimento viaggiano attraverso la camera a vuoto. Poiché non c'è praticamente aria a ostacolarli, viaggiano in linea retta dalla sorgente al substrato.

Questo trasporto "a linea di vista" è una caratteristica distintiva della PVD.

Fase 3: Condensazione e crescita del film

Quando gli atomi vaporizzati raggiungono la superficie più fredda del substrato (la parte da rivestire), si condensano e formano un film sottile e solido. Questo film cresce strato per strato, creando un rivestimento altamente denso e ben aderente.

Comprendere i compromessi: PVD vs. CVD

Per comprendere veramente la PVD, è fondamentale confrontarla con la sua principale alternativa: la Deposizione Chimica da Vapore (CVD). I loro nomi suggeriscono la loro differenza fondamentale.

Il processo: Fisico vs. Chimico

La PVD è un processo fisico. Sposta il materiale esistente da una sorgente a un substrato. Non è richiesta alcuna reazione chimica fondamentale per formare il film finale.

La CVD è un processo chimico. Introduce gas precursori in una camera, che poi reagiscono sulla superficie calda del substrato per formare un nuovo materiale solido come rivestimento. Il rivestimento viene creato in situ attraverso un cambiamento chimico.

Copertura: A linea di vista vs. Conforme

La natura a linea di vista della PVD è sia un punto di forza che una debolezza. Crea rivestimenti molto densi sulle superfici direttamente rivolte verso la sorgente, ma fatica a rivestire uniformemente forme complesse, angoli acuti o l'interno dei fori.

L'uso di un gas da parte della CVD le consente di fluire attorno alla parte e reagire su tutte le superfici esposte. Ciò si traduce in un rivestimento altamente conforme che ha uno spessore uniforme anche su geometrie intricate e complesse.

Temperatura operativa e materiali

I processi PVD possono spesso essere eseguiti a temperature più basse rispetto alla CVD tradizionale. Questo rende la PVD adatta per rivestire materiali che non possono sopportare alte temperature.

Inoltre, la PVD eccelle nella deposizione di materiali con punti di fusione estremamente alti, come ceramiche e metalli refrattari, che sono difficili o impossibili da vaporizzare tramite precursori chimici utilizzati nella CVD.

Applicazioni chiave dei rivestimenti PVD

Le proprietà uniche dei rivestimenti PVD – elevata durezza, basso attrito e resistenza alla corrosione – li rendono inestimabili in diversi settori.

Componenti aerospaziali e ad alte prestazioni

Le aziende aerospaziali utilizzano la PVD per applicare rivestimenti densi e resistenti alla temperatura a componenti come le pale delle turbine. Questi rivestimenti proteggono il metallo sottostante dal calore e dallo stress estremi di un motore a reazione, migliorandone la durata.

Utensili da taglio e stampi

Un'importante applicazione della PVD è il rivestimento di utensili da taglio, punte da trapano e stampi di produzione. Uno strato sottile di un materiale come il nitruro di titanio può aumentare drasticamente la durezza e la resistenza all'usura dell'utensile, prolungandone significativamente la vita.

Semiconduttori e ottica

La precisione della PVD la rende ideale per la deposizione di film metallici e dielettrici ultrasottili richiesti nella produzione di semiconduttori. Viene anche utilizzata per applicare film antiriflesso e altri film ottici per pannelli solari e lenti.

Fare la scelta giusta per il tuo obiettivo

Comprendere la differenza fondamentale tra trasferimento fisico (PVD) e reazione chimica (CVD) è la chiave per selezionare la tecnologia corretta.

- Se il tuo obiettivo principale è l'estrema durezza o il rivestimento con metalli refrattari: la PVD è spesso la scelta superiore grazie alla sua capacità di gestire materiali ad alto punto di fusione e creare film eccezionalmente densi.

- Se il tuo obiettivo principale è il rivestimento di geometrie complesse, non a linea di vista: la capacità della CVD di produrre un rivestimento altamente uniforme e conforme è un vantaggio significativo e spesso decisivo.

- Se il tuo obiettivo principale è il rivestimento di un substrato sensibile al calore: le varianti PVD a bassa temperatura offrono un vantaggio critico rispetto a molti processi CVD ad alta temperatura.

In definitiva, la scelta del metodo di deposizione giusto richiede l'allineamento delle capacità del processo con le specifiche esigenze di prestazione e la geometria del tuo componente.

Tabella riassuntiva:

| Aspetto | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di processo | Trasferimento fisico di materiale | Reazione chimica sul substrato |

| Copertura del rivestimento | A linea di vista (limitata su forme complesse) | Conforme (uniforme su tutte le superfici) |

| Temperatura tipica | Temperature più basse | Temperature più alte |

| Ideale per | Materiali ad alto punto di fusione, estrema durezza | Geometrie complesse, parti intricate |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per le tue apparecchiature o componenti da laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio avanzati, inclusi i sistemi PVD, per aiutarti a ottenere rivestimenti a film sottile superiori con eccezionale durezza, resistenza all'usura e durata. Che tu sia nel settore aerospaziale, degli utensili o della produzione di semiconduttori, la nostra esperienza ti garantisce la giusta tecnologia di deposizione per le tue esigenze specifiche. Contattaci oggi per discutere come le nostre soluzioni PVD possono migliorare le prestazioni e la longevità del tuo prodotto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni