Nella sua essenza, un sistema di deposizione fisica da vapore (PVD) è una sofisticata camera a vuoto progettata per depositare film sottili ad alte prestazioni su una superficie, atomo per atomo. Il processo prevede l'assunzione di un materiale sorgente solido, la sua conversione in vapore attraverso mezzi fisici come calore intenso o bombardamento ionico, e il suo viaggio attraverso il vuoto fino a condensarsi sull'oggetto target, noto come substrato. Questo metodo crea rivestimenti eccezionalmente puri, densi e ben aderenti.

Il PVD non è un singolo processo, ma una famiglia di tecniche di deposizione sotto vuoto. Il principio unificante è l'uso di energia fisica, non reazioni chimiche, per trasportare il materiale da una sorgente a un substrato, formando uno strato superficiale funzionale o protettivo.

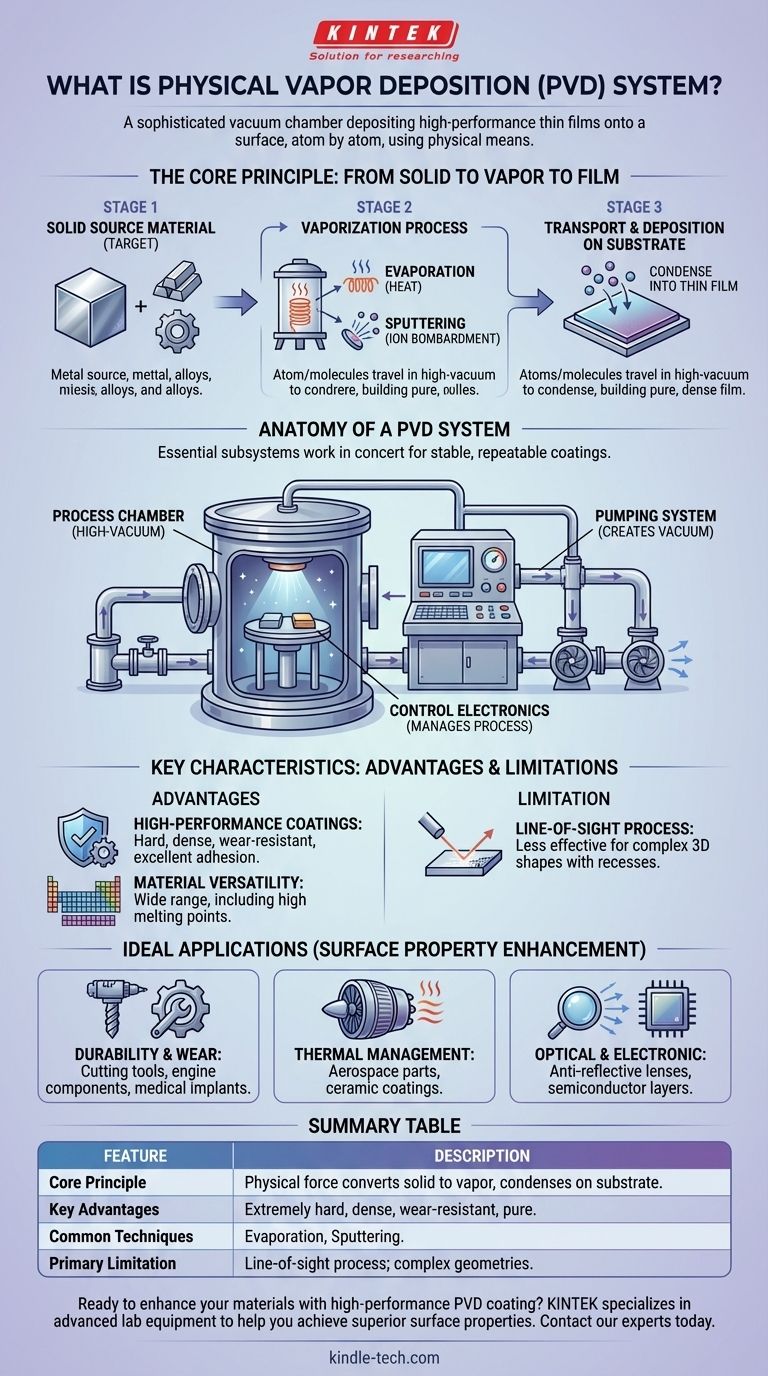

Il Principio Fondamentale: Da Solido a Vapore a Film

Comprendere un sistema PVD inizia dal suo processo fondamentale in tre fasi. Questa sequenza è ciò che consente la costruzione precisa di film spessi da pochi nanometri a diversi micrometri.

Il Materiale Sorgente (Target)

Il processo inizia con un materiale solido puro, spesso chiamato target o sorgente. Questo è il materiale che si intende utilizzare per il rivestimento, che può essere qualsiasi cosa, da metalli e leghe a ceramiche e altri composti.

Il Processo di Vaporizzazione

Questa è la fase più critica e definisce il tipo specifico di PVD. Il materiale solido viene convertito in una fase vapore gassosa all'interno della camera a vuoto utilizzando una forza fisica. I due metodi principali sono:

- Evaporazione: Il materiale sorgente viene riscaldato nel vuoto fino a quando non evapora, creando una nuvola di vapore. Ciò può essere fatto con un semplice riscaldamento a resistenza o con metodi più avanzati come fasci di elettroni ad alta energia (evaporazione con fascio di elettroni).

- Sputtering (Bombardamento Catodico): Il target sorgente viene bombardato con ioni ad alta energia (tipicamente da un gas inerte come l'argon) in un plasma. Questo "sabbiaggio" a livello atomico strappa atomi dalla superficie del target, espellendoli nella camera.

Trasporto e Deposizione

Una volta vaporizzati, gli atomi o le molecole viaggiano in linea retta attraverso l'ambiente ad alto vuoto. Quando colpiscono la superficie del substrato più fredda, si condensano nuovamente in uno stato solido, accumulando gradualmente il film sottile desiderato. Poiché ciò avviene sottovuoto, il film è estremamente puro e denso.

Anatomia di un Sistema PVD

Sebbene i progetti varino, ogni sistema PVD è costruito attorno a tre sottosistemi essenziali che lavorano in concerto per garantire un processo di rivestimento stabile e ripetibile.

La Camera di Processo

Questo è il recipiente sigillato ad alto vuoto in cui avviene l'intera deposizione. Ospita il materiale sorgente e il substrato, assicurando che nessun gas atmosferico indesiderato possa contaminare il film.

Il Sistema di Pompaggio

Una potente serie di pompe è collegata alla camera per rimuovere l'aria e creare le necessarie condizioni di alto vuoto. Una camera più grande richiede un sistema di pompaggio più potente per raggiungere e mantenere le basse pressioni richieste per il processo.

L'Elettronica di Controllo

Questo è il cervello del sistema. Gestisce e regola tutti i componenti, dalla potenza fornita alla sorgente di vaporizzazione ai flussi di gas e alle pressioni di vuoto. Questo controllo preciso assicura che il rivestimento finale sia coerente e soddisfi le specifiche esatte.

Comprendere i Compromessi e le Caratteristiche Chiave

Il PVD è una tecnologia potente, ma è essenziale comprenderne i vantaggi e i limiti specifici per sapere quando applicarla.

Vantaggio Chiave: Rivestimenti ad Alte Prestazioni

Il motivo principale per utilizzare il PVD è la qualità dei film che produce. Sono noti per essere estremamente duri, densi e resistenti all'usura. Presentano anche un'eccellente adesione al substrato e possono fornire una protezione superiore contro la corrosione e le alte temperature.

Vantaggio Chiave: Versatilità dei Materiali

Il PVD può depositare una vasta gamma di materiali, inclusi quelli con punti di fusione estremamente elevati che sono difficili da lavorare con altri metodi. Ciò consente la creazione di rivestimenti da metalli puri, non metalli, leghe e vari composti.

Limitazione Chiave: Processo a Linea di Vista

Un fattore cruciale da considerare è che il PVD è fondamentalmente un processo a linea di vista. Il materiale vaporizzato viaggia in linea retta dalla sorgente al substrato. Ciò lo rende ideale per rivestire superfici piane o leggermente curve, ma meno efficace per forme complesse e tridimensionali con rientranze profonde o aree nascoste.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del PVD dipende interamente dalle proprietà superficiali che è necessario ottenere. È una soluzione per migliorare le prestazioni di un materiale in un modo specifico.

- Se la tua priorità principale è la durabilità e la resistenza all'usura: Il PVD è una scelta eccellente per creare rivestimenti duri e densi su utensili da taglio, componenti di motori e impianti medici.

- Se la tua priorità principale è la gestione termica: Il PVD può applicare rivestimenti ceramici speciali che migliorano la capacità dei componenti aerospaziali di resistere a temperature estreme.

- Se la tua priorità principale è la prestazione ottica o elettronica: Il PVD fornisce la precisione necessaria per depositare film antiriflesso su lenti o strati conduttivi in semiconduttori e pannelli solari.

In definitiva, un sistema PVD è uno strumento fondamentale per l'ingegneria moderna, che consente la creazione di materiali avanzati controllando con precisione le loro proprietà superficiali.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Principio Fondamentale | Converte un materiale solido in vapore utilizzando forza fisica (calore, sputtering), che poi condensa su un substrato per formare un film sottile. |

| Vantaggi Chiave | Produce rivestimenti estremamente duri, densi e resistenti all'usura con eccellente adesione e purezza. |

| Tecniche Comuni | Evaporazione, Sputtering. |

| Limitazione Principale | Processo a linea di vista; meno efficace per rivestire geometrie complesse con rientranze profonde. |

| Applicazioni Ideali | Utensili da taglio, impianti medici, componenti aerospaziali, semiconduttori, lenti ottiche. |

Pronto a migliorare i tuoi materiali con un rivestimento PVD ad alte prestazioni?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi i sistemi PVD, per aiutarti a ottenere proprietà superficiali superiori. Sia che tu stia sviluppando utensili più durevoli, componenti ottici precisi o dispositivi elettronici innovativi, la nostra esperienza può guidarti verso la soluzione giusta.

Contatta oggi i nostri esperti per discutere come un sistema PVD può soddisfare le tue specifiche esigenze di laboratorio o di produzione e sbloccare nuove possibilità per i tuoi materiali.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura