In sostanza, la deposizione fisica da sputtering è un processo che espelle atomi da un materiale solido bombardandolo con particelle energetiche. Pensateci come una versione nanometrica della sabbiatura, ma invece di usare la sabbia per rimuovere la vernice, usa singoli ioni per staccare gli atomi. Questi atomi dislocati viaggiano e si depositano su un oggetto vicino, formando un film ultrasottile e altamente controllato. Questa tecnica è un pilastro della produzione moderna per tutto, dai chip dei computer ai rivestimenti antiriflesso sugli occhiali.

Lo sputtering non è un processo di fusione o chimico; è un fenomeno puramente fisico guidato dal trasferimento di quantità di moto. Questo principio fondamentale è ciò che lo rende eccezionalmente versatile e controllabile, consentendo agli ingegneri di creare film sottili di alta qualità da una gamma quasi illimitata di materiali.

La Meccanica dello Sputtering: Una Collisione su Scala Nanometrica

Per comprendere lo sputtering, è meglio visualizzarlo come una sequenza di eventi che si verificano all'interno di una camera a vuoto. L'intero processo si basa sulla creazione delle giuste condizioni per un gioco di biliardo controllato a livello atomico.

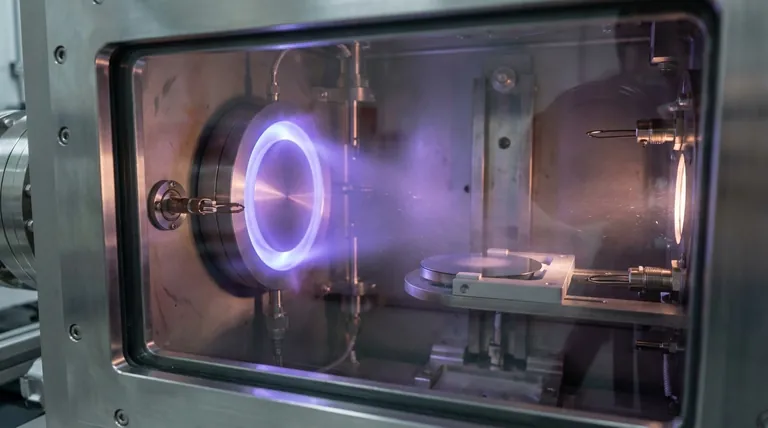

Fase 1: Generazione del Plasma

Il processo inizia in una camera ad alto vuoto, che viene riempita con una piccola quantità di un gas inerte, più comunemente argon (Ar).

Viene quindi applicato un forte campo elettrico all'interno della camera. Questo campo energizza il gas, strappando elettroni dagli atomi di argon e creando un plasma—un gas ionizzato costituito da ioni positivi di argon (Ar+) ed elettroni liberi.

Fase 2: Bombardamento Ionico

Il materiale da depositare, noto come bersaglio, è configurato come un elettrodo negativo (un catodo).

Gli ioni di argon caricati positivamente nel plasma sono naturalmente attratti da questo bersaglio caricato negativamente. Accelerano verso di esso, colpendone la superficie con un'enorme energia cinetica.

Fase 3: La Cascata di Collisioni

Un singolo ione di argon in arrivo non si limita a "scheggiare" un atomo superficiale. Invece, innesca una cascata di collisioni sotto la superficie.

Lo ione ad alta energia collide con gli atomi del bersaglio, trasferendo la sua quantità di moto come una palla da biliardo che colpisce un triangolo. Questi atomi, a loro volta, colpiscono altri in una reazione a catena che si propaga verso la superficie.

Fase 4: Eiezione e Deposizione

Se un atomo vicino alla superficie riceve abbastanza quantità di moto da questa cascata interna, può superare le forze che lo tengono legato al bersaglio ed essere espulso nel vuoto. Questo atomo espulso è ciò che chiamiamo "sputterato".

Questi atomi sputterati viaggiano in linea retta finché non colpiscono un oggetto vicino, chiamato substrato. Si condensano sulla superficie del substrato, accumulandosi gradualmente, atomo per atomo, per formare un film sottile.

Perché lo Sputtering è una Tecnica Fondamentale

Lo sputtering non è solo un'opzione tra le tante; per certe applicazioni, il suo meccanismo fisico unico offre vantaggi indispensabili rispetto ad altri metodi come l'evaporazione termica.

Versatilità dei Materiali Ineguagliabile

Poiché lo sputtering è un processo fisico di trasferimento di quantità di moto, può essere utilizzato per depositare praticamente qualsiasi materiale. Ciò include metalli ad alto punto di fusione (come tungsteno o tantalio), leghe e persino ceramiche isolanti, che sono impossibili da depositare utilizzando metodi termici.

Qualità e Adesione del Film Superiori

Gli atomi sputterati arrivano al substrato con un'energia cinetica significativamente più alta (1-10 eV) rispetto agli atomi evaporati (~0,1 eV). Questa energia extra consente agli atomi di muoversi sulla superficie, trovando posizioni ottimali per formare un film più denso e uniforme.

Questa energia promuove anche una migliore adesione, poiché gli atomi in arrivo possono impiantarsi leggermente nella superficie del substrato, creando un legame molto più forte.

Eccellente Controllo della Composizione

Quando si sputters un bersaglio composto o in lega (ad esempio, nichel-cromo), il film risultante ha una composizione estremamente vicina a quella del bersaglio. Questo perché il processo espelle gli atomi in base a collisioni fisiche, non in base a quale elemento evapora più facilmente.

Comprendere i Compromessi e le Limitazioni

Nessuna tecnica è perfetta. Essere un consulente efficace significa comprendere gli svantaggi e sapere quando un approccio diverso è migliore.

Velocità di Deposizione Più Lente

Generalmente, lo sputtering è un processo di deposizione più lento rispetto all'evaporazione termica. Ciò può renderlo meno economico per applicazioni che richiedono film spessi o un throughput molto elevato dove la qualità finale del film non è la preoccupazione principale.

Complessità e Costo del Sistema

I sistemi di sputtering richiedono una camera a vuoto, alimentatori ad alta tensione, controllori di flusso di gas e spesso campi magnetici (nello sputtering a magnetron) per essere efficienti. Ciò rende l'attrezzatura più complessa e costosa da acquistare e mantenere rispetto a un semplice evaporatore termico.

Potenziale di Riscaldamento del Substrato

Il processo di deposizione coinvolge più dei soli atomi sputterati. Il substrato viene anche bombardato da elettroni ad alta energia, ioni riflessi e radiazioni dal plasma, che possono causare un riscaldamento significativo. Questo può essere un problema per substrati sensibili alla temperatura come plastiche o alcuni campioni biologici.

Rischio di Incorporazione di Gas

Una piccola frazione del gas di sputtering (argon) può rimanere incorporata nel film in crescita. Sebbene spesso trascurabile, questo argon incorporato può alterare lo stress, la resistività elettrica o le proprietà ottiche del film, il che deve essere considerato in applicazioni di alta precisione.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di una tecnica di deposizione richiede l'allineamento delle capacità del processo con l'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è depositare leghe complesse, metalli refrattari o composti con composizione precisa: Lo sputtering è la scelta superiore grazie alla sua natura non termica e all'eccellente controllo stechiometrico.

- Se il tuo obiettivo principale è la deposizione rapida e a basso costo di metalli semplici a basso punto di fusione: L'evaporazione termica è spesso un'alternativa più pratica ed economica.

- Se il tuo obiettivo principale è creare film densi e altamente adesivi con specifiche proprietà meccaniche o ottiche: Il processo di deposizione a energia più elevata dello sputtering offre vantaggi significativi in termini di qualità e durata del film.

Comprendendo lo sputtering come un processo altamente controllato e guidato dalla quantità di moto, puoi sfruttare efficacemente i suoi punti di forza unici per la fabbricazione avanzata di materiali.

Tabella riassuntiva:

| Aspetto | Punto chiave |

|---|---|

| Processo | Il trasferimento di quantità di moto da ioni energetici espelle atomi da un materiale bersaglio. |

| Uso primario | Deposizione di film ultrasottili e altamente controllati su un substrato. |

| Vantaggio chiave | Versatilità dei materiali ineguagliabile e adesione/qualità del film superiori. |

| Applicazione comune | Produzione di chip per computer, rivestimenti antiriflesso e altro ancora. |

Pronto a integrare la deposizione precisa di film sottili nel tuo flusso di lavoro? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura di attrezzature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering, per soddisfare le esigenti richieste di ricerca e produzione. Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare i tuoi processi di fabbricazione dei materiali e raggiungere gli obiettivi del tuo progetto.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Supporti personalizzati in PTFE per wafer per applicazioni semiconduttrici e di laboratorio

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori