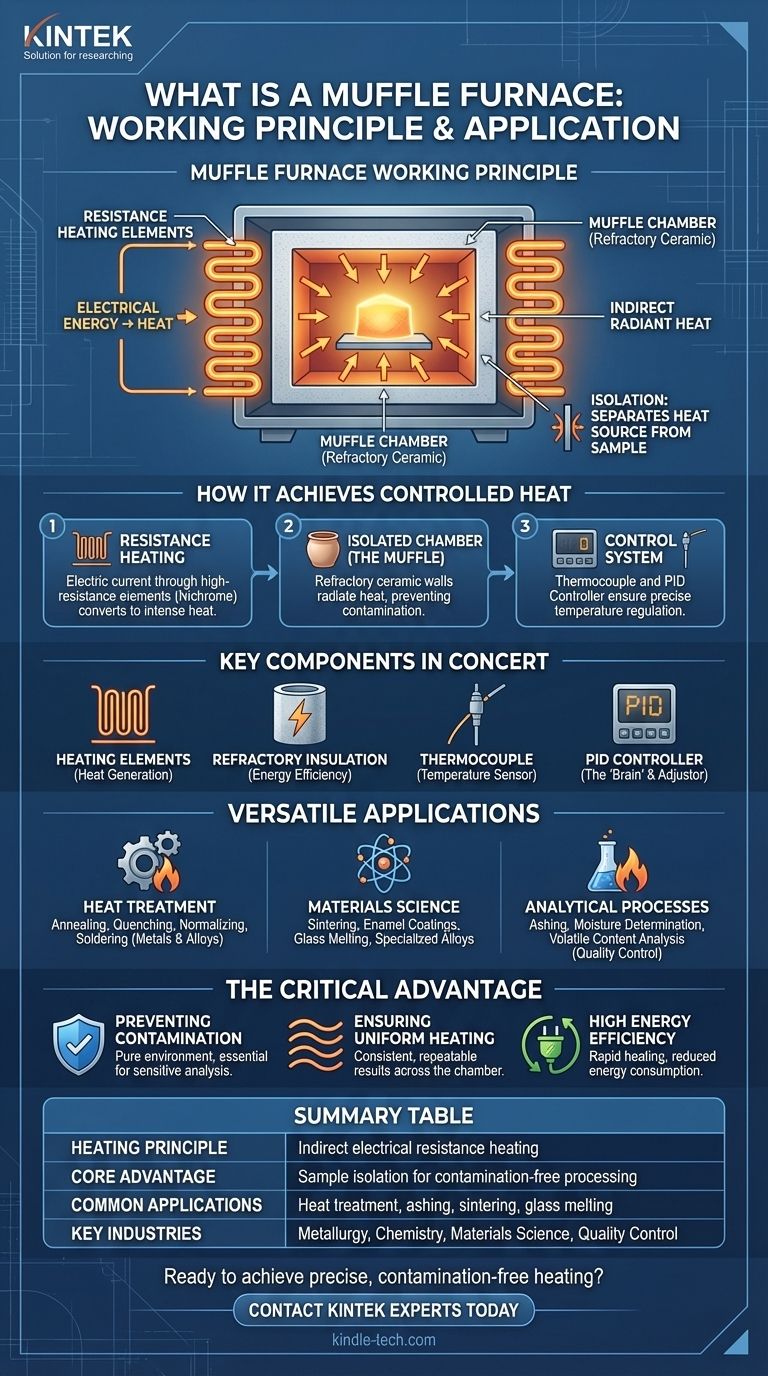

In sostanza, un forno a muffola è un forno ad alta temperatura che riscalda i materiali all'interno di una camera isolata. Il suo principio di funzionamento si basa sul riscaldamento indiretto: l'energia elettrica viene convertita in calore intenso da elementi riscaldanti a resistenza, che poi irradiano quel calore nella camera. Questo design separa intenzionalmente il materiale riscaldato dagli elementi riscaldanti, prevenendo la contaminazione e garantendo un ambiente termico altamente controllato.

Il punto cruciale è che il valore di un forno a muffola deriva dall'isolamento. Creando una "muffola", o barriera, tra la fonte di calore e il campione, esso fornisce temperature elevate pure e uniformi, essenziali per processi sensibili in metallurgia, chimica e scienza dei materiali.

Come un forno a muffola raggiunge un calore controllato

Il funzionamento di un forno a muffola è uno sforzo coordinato tra tre sistemi principali: il sistema di riscaldamento, la camera isolante e il sistema di controllo.

Il principio del riscaldamento elettrico indiretto

La fonte di calore in un moderno forno a muffola è interamente elettrica. Funziona sul principio del riscaldamento a resistenza, talvolta chiamato riscaldamento Joule.

Una corrente elettrica viene fatta passare attraverso elementi riscaldanti ad alta resistenza, spesso realizzati con materiali come il Nichrome. Quando la corrente incontra questa resistenza, l'energia elettrica viene convertita in modo efficiente direttamente in energia termica, facendo diventare gli elementi incandescenti.

Il ruolo della camera a muffola

Questa è la caratteristica distintiva del forno. Gli elementi riscaldanti non entrano in contatto diretto con il materiale in lavorazione.

Invece, gli elementi riscaldano le pareti di una camera interna sigillata, nota come muffola. Questa camera è costruita con materiale ceramico refrattario (resistente al calore). Le pareti della camera irradiano quindi il calore uniformemente verso l'interno, riscaldando il campione tramite irraggiamento e convezione.

Questa separazione è cruciale. Isola il campione da qualsiasi potenziale sottoprodotto della combustione che sarebbe presente in un forno a gas, garantendo la purezza del processo.

Componenti chiave che lavorano in concerto

Diversi componenti devono lavorare insieme per fornire un riscaldamento preciso ed efficiente.

- Elementi riscaldanti: Convertire l'elettricità in calore.

- Isolamento refrattario: Uno spesso strato di isolamento circonda la camera a muffola, prevenendo la perdita di calore e rendendo il forno altamente efficiente dal punto di vista energetico.

- Termocoppia: Un sensore di temperatura posizionato all'interno della camera per fornire un feedback sulla temperatura in tempo reale.

- Controllore PID: Il "cervello" del forno. Riceve dati dalla termocoppia e regola con precisione la potenza inviata agli elementi riscaldanti per mantenere la temperatura desiderata o seguire un programma di riscaldamento specifico.

Uno strumento versatile in diversi settori

La capacità di produrre calore elevato e non contaminato rende il forno a muffola indispensabile in un'ampia gamma di applicazioni scientifiche e industriali.

Trattamento termico di metalli e leghe

Questa è un'applicazione primaria in cui il controllo preciso della temperatura è vitale per alterare le proprietà fisiche di un metallo.

I processi comuni includono ricottura (ammorbidimento del metallo), tempra (indurimento), normalizzazione (affinamento della struttura granulare) e saldatura ad alte temperature.

Scienza e produzione dei materiali

I forni a muffola sono centrali per lo sviluppo e la creazione di materiali avanzati.

Sono utilizzati per la sinterizzazione di ceramiche e metalli in polvere (fusione di particelle con il calore), la creazione di rivestimenti smaltati su metallo, la fusione del vetro e la produzione di leghe specializzate.

Processi analitici e di controllo qualità

In laboratorio, il forno è uno strumento standard per la preparazione e l'analisi dei campioni.

L'uso più comune è l'incenerimento, che comporta la combustione di sostanze organiche per determinare il contenuto di ceneri non combustibili di un campione. Viene anche utilizzato per determinare il contenuto di umidità e volatili in materiali come carbone, biomassa e prodotti alimentari.

Il vantaggio critico: isolamento e purezza

A differenza di un semplice forno, il design di un forno a muffola è costruito attorno a un vantaggio fondamentale: la creazione di un ambiente di riscaldamento puro.

Prevenzione della contaminazione

Separando il campione dalla fonte di calore diretta, il forno garantisce che nessun materiale estraneo dagli elementi riscaldanti possa contaminare il campione. Questo è non negoziabile nella chimica analitica, nella preparazione di campioni medici e nella ricerca sui semiconduttori.

Garantire un riscaldamento uniforme

Poiché l'intera camera irradia calore verso l'interno, il campione viene riscaldato uniformemente da tutti i lati. Questa uniformità elimina i punti caldi e garantisce risultati coerenti e ripetibili, il che è fondamentale sia per il trattamento metallurgico che per l'analisi chimica.

Raggiungere un'elevata efficienza energetica

La combinazione di conversione diretta di energia (elettrica in termica) e isolamento pesante consente al forno di raggiungere rapidamente temperature elevate e di mantenerle con un consumo energetico minimo.

Fare la scelta giusta per il tuo obiettivo

L'applicazione specifica determina le caratteristiche più importanti del forno.

- Se il tuo obiettivo principale è la lavorazione metallurgica: La tua priorità è la programmazione precisa della temperatura, inclusi i tassi di rampa controllati e i tempi di permanenza per processi come la ricottura.

- Se il tuo obiettivo principale è il test analitico (ad esempio, incenerimento): Hai bisogno di un'eccezionale precisione e uniformità della temperatura in tutta la camera per garantire che i tuoi risultati siano validi e ripetibili.

- Se il tuo obiettivo principale è la ricerca sui materiali (ad esempio, sinterizzazione): Hai bisogno di un forno in grado di raggiungere le temperature più alte possibili e di mantenerle per periodi prolungati.

Comprendere il principio del riscaldamento isolato è la chiave per sfruttare il forno a muffola per risultati precisi e senza contaminazioni in qualsiasi applicazione.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Principio di riscaldamento | Riscaldamento a resistenza elettrica indiretta |

| Vantaggio principale | Isolamento del campione per una lavorazione senza contaminazioni |

| Applicazioni comuni | Trattamento termico, incenerimento, sinterizzazione, fusione del vetro |

| Settori chiave | Metallurgia, Chimica, Scienza dei Materiali, Controllo Qualità |

Pronto a ottenere un riscaldamento preciso e senza contaminazioni per il tuo laboratorio? KINTEK è specializzata in forni a muffola ad alte prestazioni progettati per applicazioni come il trattamento termico, l'incenerimento e la sinterizzazione. La nostra esperienza ti garantisce di ottenere l'attrezzatura giusta per un controllo superiore della temperatura e risultati ripetibili. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Qual è la temperatura minima per un forno a muffola? Comprendere il suo design ad alta tecnologia

- Quanto è calda una fornace a muffola in Celsius? Una guida agli intervalli di temperatura da 800°C a 1800°C

- Qual è lo scopo di un forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e privo di contaminazioni

- Come si regola la temperatura in una fornace a muffola? Padroneggia il controllo preciso per il tuo laboratorio

- Cos'è un test con forno a muffola? Ottieni un riscaldamento preciso e senza contaminazioni per il tuo laboratorio