Al suo interno, un forno a muffola opera sul principio del riscaldamento indiretto. Il materiale che si desidera riscaldare viene posto all'interno di una camera ad alta temperatura, o "muffola", che viene poi riscaldata esternamente da elementi riscaldanti a resistenza elettrica. Questo design isola completamente il campione dagli elementi riscaldanti, garantendo un ambiente pulito, privo di contaminanti e una distribuzione della temperatura altamente uniforme.

Lo scopo essenziale di un forno a muffola è fornire un riscaldamento ad alta temperatura precisamente controllato in un ambiente completamente isolato. Questa separazione protegge il campione dalla contaminazione e garantisce risultati coerenti e ripetibili, ma richiede una stretta aderenza alle procedure per gestire il calore estremo in sicurezza.

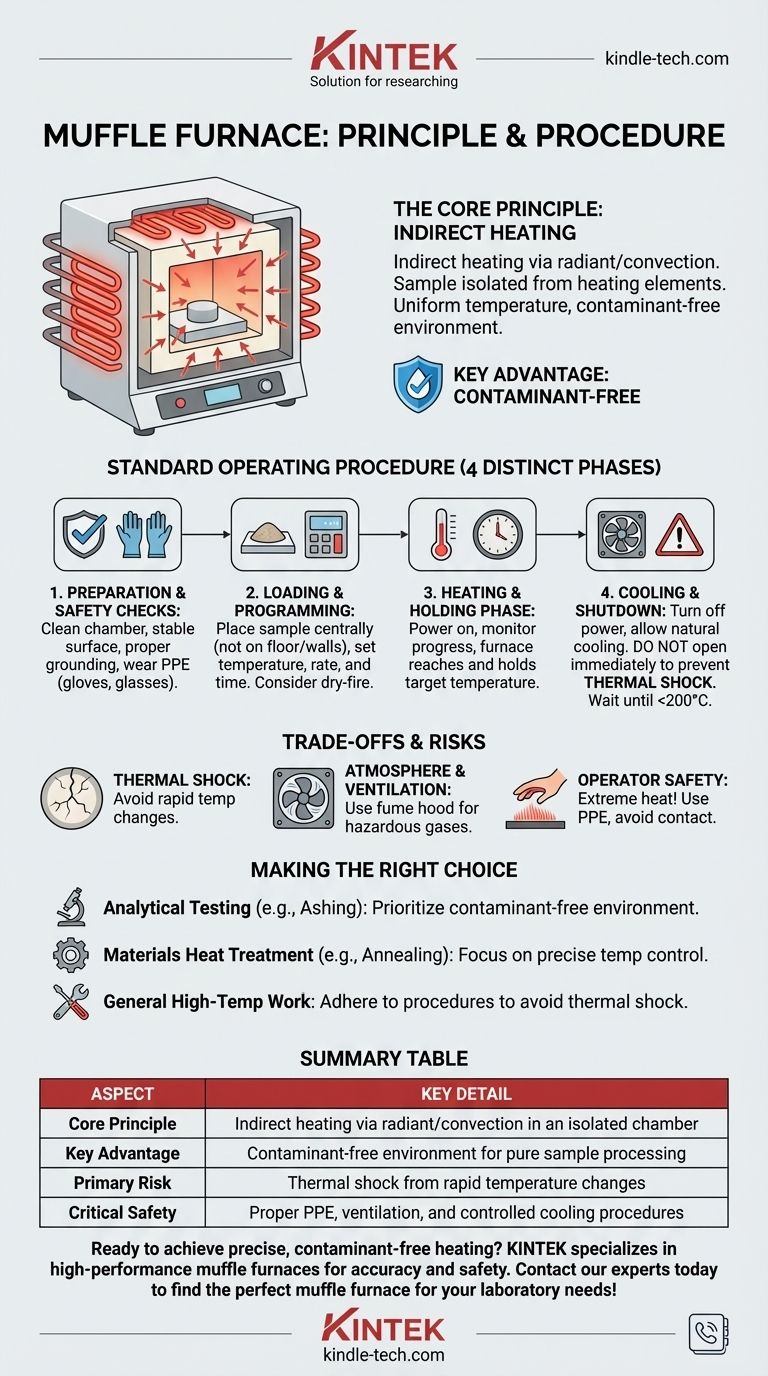

Il Principio Fondamentale: Isolamento Controllato

Un forno a muffola è più di un semplice forno. Il suo design è progettato per risolvere il problema specifico di ottenere calore puro e uniforme a temperature molto elevate.

Cosa Definisce la "Muffola"?

La "muffola" è la camera interna del forno, tipicamente realizzata in ceramica refrattaria ad alto contenuto di allumina. Questo materiale è progettato per resistere a stress termici estremi ed è un eccellente conduttore termico.

Gli elementi riscaldanti sono posizionati all'esterno di questa camera, senza mai entrare in contatto diretto con i materiali in lavorazione.

Come si Ottiene il Riscaldamento

Gli elementi elettrici riscaldano la camera della muffola stessa. La camera irradia quindi questo calore uniformemente verso l'interno, riscaldando il campione attraverso una combinazione di trasferimento di calore radiante e per convezione.

Questo metodo indiretto è la chiave per ottenere un profilo di temperatura omogeneo in tutta l'area di lavorazione, prevenendo punti caldi.

Il Vantaggio Chiave: Un Ambiente Senza Contaminanti

Poiché il campione è completamente sigillato dagli elementi riscaldanti, non vi è alcun rischio di contaminazione dalla fonte di calore.

Questo è fondamentale per procedure di laboratorio sensibili come incenerimento, analisi gravimetrica o ricerca sui materiali, dove la purezza del campione è di primaria importanza per risultati accurati.

Procedura Operativa Standard

Seguire una procedura sistematica è cruciale per la sicurezza, la longevità dell'attrezzatura e il successo del proprio lavoro. Il processo può essere suddiviso in quattro fasi distinte.

Fase 1: Preparazione e Controlli di Sicurezza

Prima di accendere l'unità, eseguire un controllo preliminare approfondito. Assicurarsi che la camera del forno sia pulita e priva di residui di precedenti utilizzi.

Posizionare il forno su una superficie stabile e piana, lontano da materiali infiammabili e assicurarsi che sia correttamente messo a terra. Indossare sempre i dispositivi di protezione individuale (DPI) appropriati, inclusi guanti resistenti al calore e occhiali di sicurezza.

Fase 2: Caricamento e Programmazione

Posizionare con cura i campioni al centro della camera, assicurandosi che siano stabili. Non posizionare mai i campioni direttamente sul fondo del forno o a contatto con le pareti, poiché ciò può ostacolare il flusso d'aria e causare danni.

Chiudere saldamente lo sportello del forno. Impostare la temperatura desiderata e, se applicabile, la velocità di riscaldamento e il tempo di mantenimento sul controllore di temperatura. Per un forno nuovo o uno che è rimasto inattivo, si consiglia un "dry-fire" iniziale senza campioni per bruciare eventuali impurità residue.

Fase 3: La Fase di Riscaldamento e Mantenimento

Accendere l'interruttore di alimentazione principale. Il forno inizierà a riscaldarsi fino al punto di impostazione, spesso indicato da una luce sul controllore (ad esempio, verde per il riscaldamento).

Una volta raggiunta la temperatura target, il forno entrerà in una fase di "mantenimento" per mantenere tale temperatura per la durata programmata. Monitorare il processo per assicurarsi che la temperatura rimanga stabile.

Fase 4: Raffreddamento e Spegnimento

Dopo che il tempo di mantenimento è completo, spegnere l'alimentazione dal controllore e quindi spegnere l'interruttore di alimentazione principale. Non aprire immediatamente lo sportello.

Il forno deve essere lasciato raffreddare gradualmente e naturalmente. Aprire lo sportello mentre la camera è ad alta temperatura causerà uno shock termico, che può rompere la muffola ceramica e rovinare il campione. Attendere che la temperatura sia scesa a un livello sicuro (tipicamente sotto i 200°C) prima di aprire lo sportello per rimuovere gli oggetti.

Comprendere i Compromessi e i Rischi

Sebbene incredibilmente utile, le alte temperature coinvolte nel funzionamento del forno a muffola richiedono rispetto e consapevolezza dei potenziali pericoli.

Lo Shock Termico è il Nemico Primario

La causa più comune di danno al forno è lo shock termico. Questo si verifica riscaldando o raffreddando i componenti ceramici troppo rapidamente. Seguire sempre una rampa di riscaldamento programmata e, soprattutto, consentire un raffreddamento lento e naturale.

L'Atmosfera e la Ventilazione Sono Critiche

Il riscaldamento di alcuni materiali può rilasciare fumi o gas. Utilizzare sempre il forno in un'area ben ventilata o sotto una cappa aspirante per prevenire l'accumulo di gas potenzialmente pericolosi.

La Sicurezza dell'Operatore Non è Negoziabile

L'esterno del forno può diventare estremamente caldo. Non toccare mai il forno senza i DPI appropriati e tenere tutti i materiali combustibili lontani dall'unità durante il funzionamento. La stretta aderenza ai protocolli di sicurezza è l'unico modo per utilizzare questa attrezzatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione specifica determinerà quali principi e procedure sono più critici per il tuo successo.

- Se il tuo obiettivo principale è l'analisi (ad esempio, incenerimento): Il principio di un ambiente privo di contaminanti è il tuo principale vantaggio; assicurati che la camera sia immacolata prima di ogni utilizzo.

- Se il tuo obiettivo principale è il trattamento termico dei materiali (ad esempio, ricottura di metalli): I principi di controllo preciso della temperatura e riscaldamento uniforme sono essenziali per ottenere le proprietà desiderate del materiale.

- Se il tuo obiettivo principale è il lavoro generale ad alta temperatura: La tua priorità devono essere i passaggi procedurali e di sicurezza, in particolare evitare lo shock termico per garantire l'affidabilità a lungo termine dell'attrezzatura.

Comprendendo il principio fondamentale del riscaldamento isolato e seguendo meticolosamente la procedura corretta, puoi sfruttare la potenza di un forno a muffola in modo sicuro ed efficace.

Tabella Riepilogativa:

| Aspetto | Dettaglio Chiave |

|---|---|

| Principio Fondamentale | Riscaldamento indiretto tramite radiazione/convezione in una camera isolata |

| Vantaggio Chiave | Ambiente privo di contaminanti per la lavorazione di campioni puri |

| Rischio Primario | Shock termico dovuto a rapidi cambiamenti di temperatura |

| Sicurezza Critica | DPI adeguati, ventilazione e procedure di raffreddamento controllate |

Pronto a ottenere un riscaldamento preciso e senza contaminanti nel tuo laboratorio?

KINTEK è specializzata in forni a muffola ad alte prestazioni e attrezzature da laboratorio progettate per precisione e sicurezza. Che tu stia conducendo incenerimento, analisi gravimetrica o ricerca sui materiali, le nostre soluzioni garantiscono un controllo uniforme della temperatura e risultati affidabili.

Contatta i nostri esperti oggi stesso per trovare il forno a muffola perfetto per le tue esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Qual è la temperatura minima per un forno a muffola? Comprendere il suo design ad alta tecnologia

- Qual è l'intervallo di temperatura di un forno a muffola? Scegli la temperatura giusta per il tuo laboratorio

- Come si regola la temperatura in una fornace a muffola? Padroneggia il controllo preciso per il tuo laboratorio

- Cos'è un test con forno a muffola? Ottieni un riscaldamento preciso e senza contaminazioni per il tuo laboratorio

- Quanto è calda una fornace a muffola in Celsius? Una guida agli intervalli di temperatura da 800°C a 1800°C