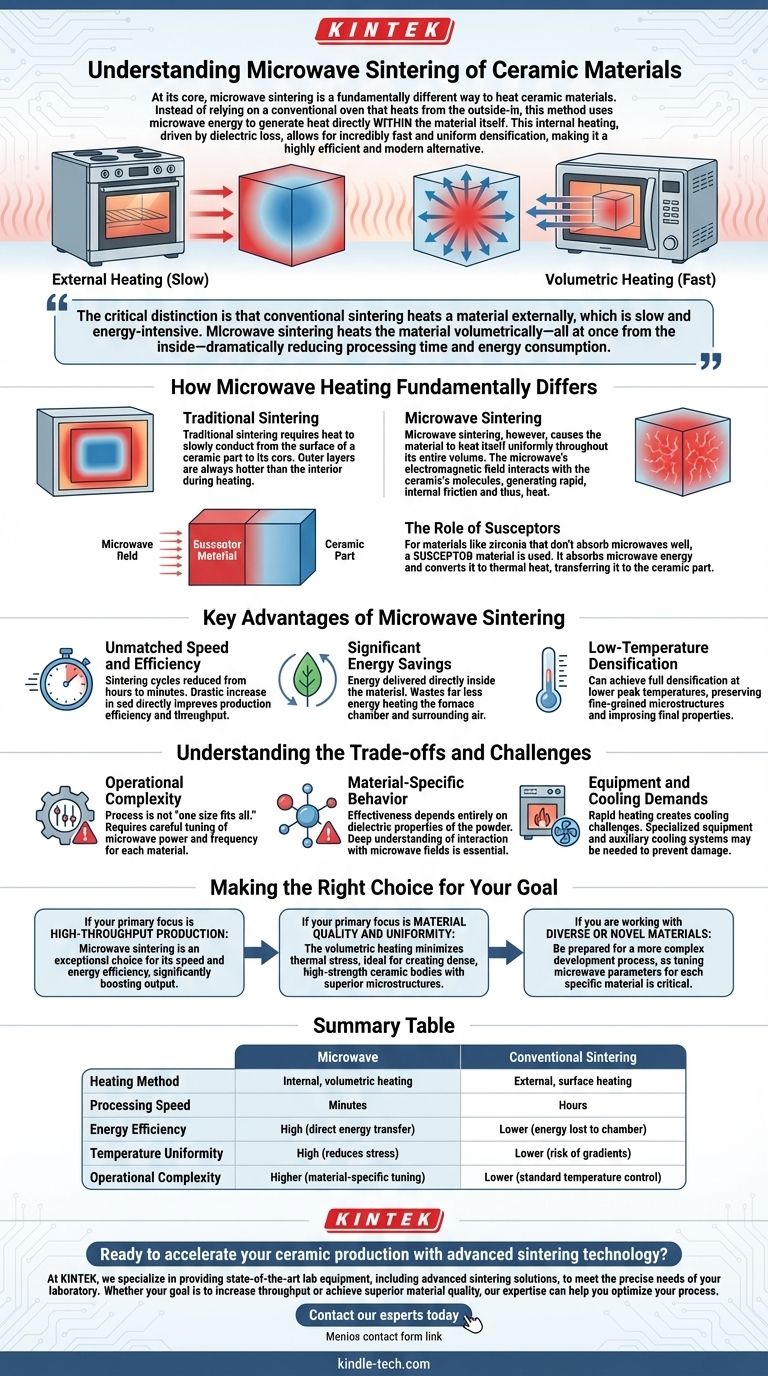

Nella sua essenza, la sinterizzazione a microonde è un modo fondamentalmente diverso di riscaldare i materiali ceramici. Invece di fare affidamento su un forno convenzionale che riscalda dall'esterno verso l'interno, questo metodo utilizza l'energia a microonde per generare calore direttamente all'interno del materiale stesso. Questo riscaldamento interno, guidato da una proprietà chiamata perdita dielettrica, consente una densificazione incredibilmente rapida e uniforme, rendendola un'alternativa altamente efficiente e moderna.

La distinzione fondamentale è che la sinterizzazione convenzionale riscalda un materiale esternamente, il che è lento e ad alta intensità energetica. La sinterizzazione a microonde riscalda il materiale volumetricamente, tutto in una volta dall'interno, riducendo drasticamente i tempi di lavorazione e il consumo energetico.

Come il riscaldamento a microonde differisce fondamentalmente

La sinterizzazione tradizionale richiede che il calore si conduca lentamente dalla superficie di una parte ceramica al suo nucleo. La sinterizzazione a microonde aggira completamente questa limitazione, portando a un processo più controllato ed efficiente.

Il principio del riscaldamento volumetrico

In un forno convenzionale, gli strati esterni della ceramica sono sempre più caldi dell'interno durante la fase di riscaldamento.

La sinterizzazione a microonde, tuttavia, fa sì che il materiale si riscaldi uniformemente in tutto il suo volume. Ciò si ottiene quando il campo elettromagnetico delle microonde interagisce con le molecole della ceramica, generando rapido attrito interno e, quindi, calore.

Temperatura uniforme, stress ridotto

Questo riscaldamento uniforme minimizza i gradienti di temperatura interni che possono causare stress, deformazioni o crepe nei componenti ceramici. Il risultato è spesso un prodotto finale più denso e strutturalmente solido.

Il ruolo dei susceptor

Alcuni materiali ceramici, come alcune forme di zirconia, non rispondono efficacemente all'energia a microonde da soli.

In questi casi, viene utilizzato un materiale susceptor. Il susceptor è un materiale diverso che assorbe prontamente l'energia a microonde e la converte in calore termico, che viene quindi trasferito alla parte ceramica. Agisce efficacemente come un elemento riscaldante interno alimentato da microonde.

Vantaggi chiave della sinterizzazione a microonde

Il passaggio dal riscaldamento esterno a quello interno fornisce diversi vantaggi significativi nella produzione di ceramiche.

Velocità ed efficienza senza pari

Poiché il materiale si riscalda così rapidamente e uniformemente, i cicli di sinterizzazione possono essere ridotti da molte ore a pochi minuti. Questo drastico aumento della velocità migliora direttamente l'efficienza produttiva e la produttività.

Significativi risparmi energetici

Fornendo energia direttamente dove è necessaria, all'interno del materiale, la sinterizzazione a microonde spreca molta meno energia per riscaldare la camera del forno e l'aria circostante. Ciò si traduce in notevoli risparmi energetici rispetto ai metodi convenzionali.

Densificazione a bassa temperatura

L'esclusivo meccanismo di riscaldamento può spesso ottenere la piena densificazione a temperature di picco inferiori rispetto alla sinterizzazione tradizionale. Ciò può aiutare a preservare le microstrutture a grana fine e a migliorare le proprietà finali della ceramica.

Comprendere i compromessi e le sfide

Sebbene potente, la sinterizzazione a microonde non è una soluzione universalmente semplice e comporta una propria serie di considerazioni tecniche.

Complessità operativa

Il processo non è "taglia unica". Materiali ceramici diversi richiedono una messa a punto attenta della potenza e della frequenza delle microonde per ottenere risultati ottimali. Ciò rende l'operazione più complessa rispetto all'impostazione di una temperatura su un forno convenzionale.

Comportamento specifico del materiale

L'efficacia della sinterizzazione a microonde dipende interamente dalle proprietà dielettriche della polvere utilizzata. Una profonda comprensione dell'interazione del materiale con i campi a microonde è essenziale per il successo.

Esigenze di attrezzature e raffreddamento

I rapidi cicli di riscaldamento possono anche creare sfide per il raffreddamento. Potrebbe essere necessaria attrezzatura specializzata, a volte con sistemi di raffreddamento ausiliari, per gestire efficacemente il ciclo termico e prevenire danni al forno o al prodotto.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la sinterizzazione a microonde dipende dal bilanciamento dei suoi chiari vantaggi in termini di velocità ed efficienza rispetto alla sua complessità operativa.

- Se la tua attenzione principale è la produzione ad alto rendimento: La sinterizzazione a microonde è una scelta eccezionale per la sua velocità ed efficienza energetica, in grado di aumentare significativamente la produzione.

- Se la tua attenzione principale è la qualità e l'uniformità del materiale: Il riscaldamento volumetrico minimizza lo stress termico, rendendolo ideale per creare corpi ceramici densi e ad alta resistenza con microstrutture superiori.

- Se stai lavorando con materiali diversi o nuovi: Preparati per un processo di sviluppo più complesso, poiché la messa a punto dei parametri a microonde per ogni materiale specifico è fondamentale per il successo.

In definitiva, la sinterizzazione a microonde rappresenta una potente evoluzione nella lavorazione delle ceramiche, offrendo un percorso verso risultati dei materiali più rapidi, più efficienti e spesso superiori.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a microonde | Sinterizzazione convenzionale |

|---|---|---|

| Metodo di riscaldamento | Riscaldamento interno, volumetrico | Riscaldamento esterno, superficiale |

| Velocità di lavorazione | Minuti | Ore |

| Efficienza energetica | Alta (trasferimento diretto di energia) | Inferiore (energia persa nella camera) |

| Uniformità della temperatura | Alta (riduce lo stress) | Inferiore (rischio di gradienti) |

| Complessità operativa | Superiore (messa a punto specifica del materiale) | Inferiore (controllo standard della temperatura) |

Pronto ad accelerare la tua produzione ceramica con la tecnologia di sinterizzazione avanzata?

In KINTEK, siamo specializzati nel fornire apparecchiature da laboratorio all'avanguardia, comprese soluzioni di sinterizzazione avanzate, per soddisfare le esigenze precise del tuo laboratorio. Che il tuo obiettivo sia aumentare la produttività o ottenere una qualità del materiale superiore, la nostra esperienza può aiutarti a ottimizzare il tuo processo.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono portare velocità, efficienza e prestazioni senza pari nella tua produzione ceramica.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti