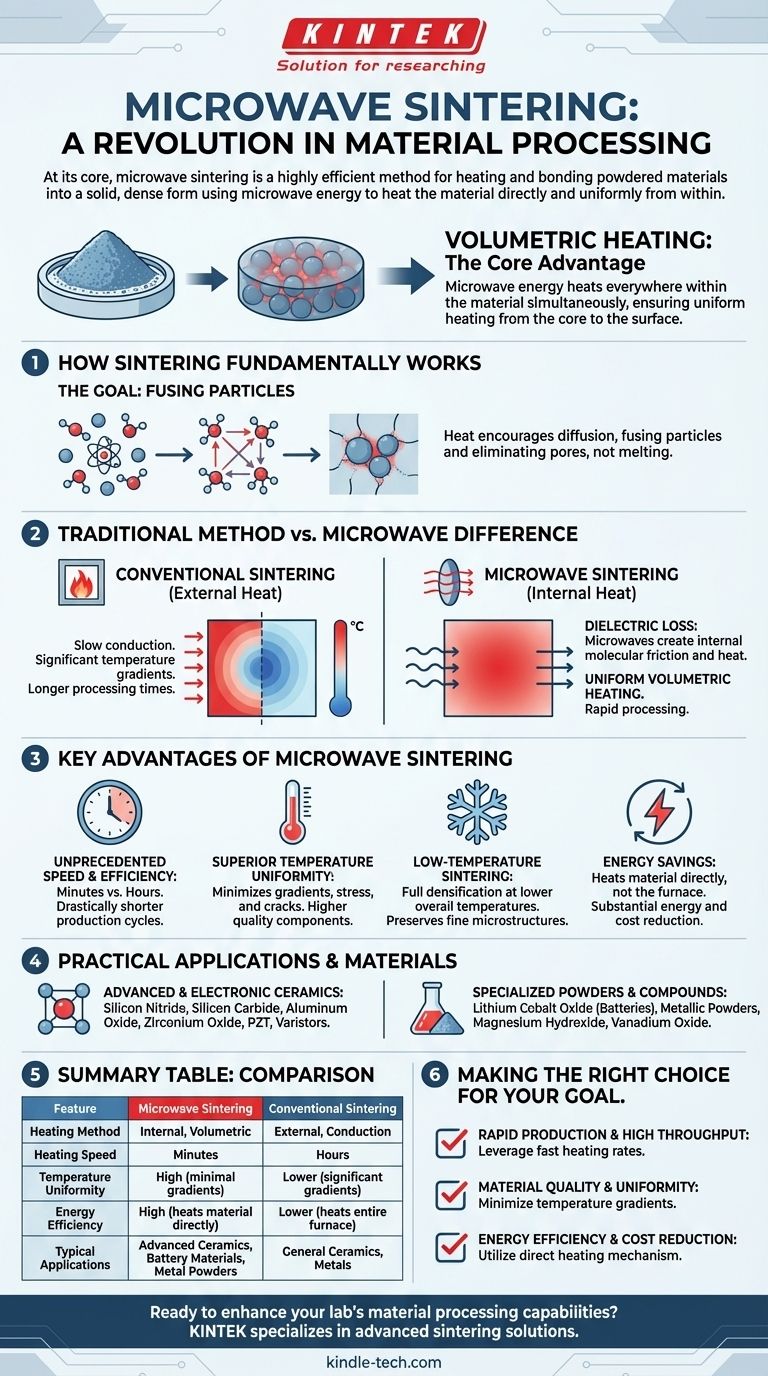

Nella sua essenza, la sinterizzazione a microonde è un metodo altamente efficiente per riscaldare e legare materiali in polvere in una forma solida e densa. A differenza dei forni convenzionali che riscaldano dall'esterno verso l'interno, questo processo utilizza l'energia delle microonde per riscaldare il materiale direttamente e uniformemente dall'interno. Questo "riscaldamento volumetrico" porta a tempi di lavorazione significativamente più rapidi, un minore consumo energetico e può produrre materiali con proprietà superiori.

La sinterizzazione a microonde rivoluziona la lavorazione tradizionale dei materiali utilizzando onde elettromagnetiche per riscaldare i materiali internamente. Questo approccio si traduce in una densificazione significativamente più rapida, più uniforme ed efficiente dal punto di vista energetico rispetto al lento riscaldamento esterno dei forni convenzionali.

Come funziona fondamentalmente la sinterizzazione

L'obiettivo: fondere le particelle

La sinterizzazione è il processo che trasforma una polvere compattata in un oggetto solido e denso utilizzando il calore. L'obiettivo non è quello di fondere completamente il materiale.

Invece, il calore incoraggia gli atomi a muoversi, o a diffondere, attraverso i confini delle singole particelle. Questa diffusione fonde le particelle insieme, eliminando i pori tra di esse e creando un unico pezzo solido.

Il metodo tradizionale: calore esterno

La sinterizzazione convenzionale avviene in un forno ad alta temperatura. Il forno riscalda prima l'esterno del materiale, e quel calore si conduce lentamente verso il centro.

Questo processo è spesso lento e può creare significativi gradienti di temperatura, dove l'esterno dell'oggetto è molto più caldo dell'interno.

La differenza delle microonde: riscaldamento dall'interno

Il principio della perdita dielettrica

La sinterizzazione a microonde funziona su un principio diverso. Utilizza l'interazione tra un campo elettromagnetico (le microonde) e il materiale stesso per generare calore.

Questo processo, noto come perdita dielettrica, fa sì che le molecole all'interno del materiale vibrino rapidamente, creando attrito e generando calore istantaneamente e internamente.

Il vantaggio del riscaldamento volumetrico

Poiché il calore viene generato ovunque all'interno del materiale contemporaneamente, è noto come riscaldamento volumetrico. Questo è il vantaggio fondamentale del metodo a microonde.

Elimina il lento processo di conduzione termica e assicura che l'intero oggetto si riscaldi quasi alla stessa velocità, dal nucleo alla superficie.

Principali vantaggi della sinterizzazione a microonde

Velocità ed efficienza senza precedenti

Il vantaggio più significativo è la velocità. Riscaldando direttamente il materiale, la sinterizzazione a microonde può raggiungere le temperature target in minuti anziché le ore richieste dai forni convenzionali. Ciò riduce drasticamente l'intero ciclo di produzione.

Uniformità di temperatura superiore

Il riscaldamento volumetrico minimizza i gradienti di temperatura interni che possono causare stress, crepe o densità inconsistente nel prodotto finale. Questa uniformità porta a componenti di qualità superiore e più affidabili.

La capacità di sinterizzazione a bassa temperatura

Poiché l'energia viene erogata in modo così efficiente, è spesso possibile ottenere una densificazione completa a una temperatura complessiva inferiore rispetto a un forno convenzionale. Questo può aiutare a preservare le microstrutture a grana fine nel materiale, il che è fondamentale per alcune applicazioni ad alte prestazioni.

Risparmio energetico

Riscaldare solo il materiale e non il massiccio volume di una camera di forno è intrinsecamente più efficiente dal punto di vista energetico. Questo trasferimento diretto di energia si traduce in notevoli risparmi di energia e costi, specialmente nella produzione su scala industriale.

Applicazioni pratiche e materiali

Ceramiche avanzate ed elettroniche

La sinterizzazione a microonde è eccezionalmente adatta per la lavorazione di un'ampia gamma di ceramiche avanzate dove sono richieste elevata purezza e proprietà precise.

I materiali comuni includono nitruro di silicio, carburo di silicio, ossido di alluminio e ossido di zirconio. Viene anche utilizzata per dispositivi elettronici come ceramiche piezoelettriche PZT e varistori.

Polveri e composti specializzati

La tecnologia non è limitata alle ceramiche. È anche efficace per la sinterizzazione di materiali specializzati come ossido di litio cobalto (per batterie), varie polveri metalliche e altri composti come idrossido di magnesio e ossido di vanadio.

Fare la scelta giusta per il tuo obiettivo

Quando si valuta questa tecnologia, considerare quale problema si sta cercando di risolvere.

- Se il tuo obiettivo principale è la produzione rapida e l'elevata produttività: Le rapide velocità di riscaldamento della sinterizzazione a microonde offrono un vantaggio significativo rispetto ai lenti tempi di ciclo dei forni convenzionali.

- Se il tuo obiettivo principale è la qualità e l'uniformità del materiale: Il riscaldamento interno e volumetrico minimizza i gradienti di temperatura, portando a prodotti finali più consistenti e affidabili.

- Se il tuo obiettivo principale è l'efficienza energetica e la riduzione dei costi: Il meccanismo di riscaldamento diretto di questo metodo riduce drasticamente l'energia sprecata e il tempo complessivo di lavorazione.

Comprendere questo principio di riscaldamento interno è la chiave per sfruttare la tecnologia a microonde per la produzione di materiali avanzati.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a microonde | Sinterizzazione convenzionale |

|---|---|---|

| Metodo di riscaldamento | Interno, Volumetrico | Esterno, Conduzione |

| Velocità di riscaldamento | Minuti | Ore |

| Uniformità della temperatura | Alta (gradienti minimi) | Inferiore (gradienti significativi) |

| Efficienza energetica | Alta (riscalda direttamente il materiale) | Inferiore (riscalda l'intero forno) |

| Applicazioni tipiche | Ceramiche avanzate, Materiali per batterie, Polveri metalliche | Ceramiche generali, Metalli |

Pronto a migliorare le capacità di lavorazione dei materiali del tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio avanzate, comprese le soluzioni di sinterizzazione. La nostra esperienza può aiutarti a ottenere tempi di ciclo più rapidi, una qualità del prodotto superiore e significativi risparmi energetici. Contatta i nostri esperti oggi stesso per discutere come la sinterizzazione a microonde può beneficiare la tua specifica applicazione!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la differenza principale tra saldatura (soldering) e brasatura (brazing)? Scegliere il metodo giusto per unire i metalli

- Come influisce il controllo preciso della temperatura sulla sinterizzazione delle leghe TiAl? Padroneggiare lo sviluppo della microstruttura

- Perché è necessaria una fornace a oltre 1000°C per LLZO/LLTO? Padroneggiare la sinterizzazione ad alta temperatura per elettroliti ceramici

- A quale temperatura viene cotta la porcellana? Una guida ai cicli di cottura precisi in odontoiatria

- Quali sono le cinque applicazioni della saldatura? Dall'elettronica all'arte, padroneggiare l'unione dei materiali