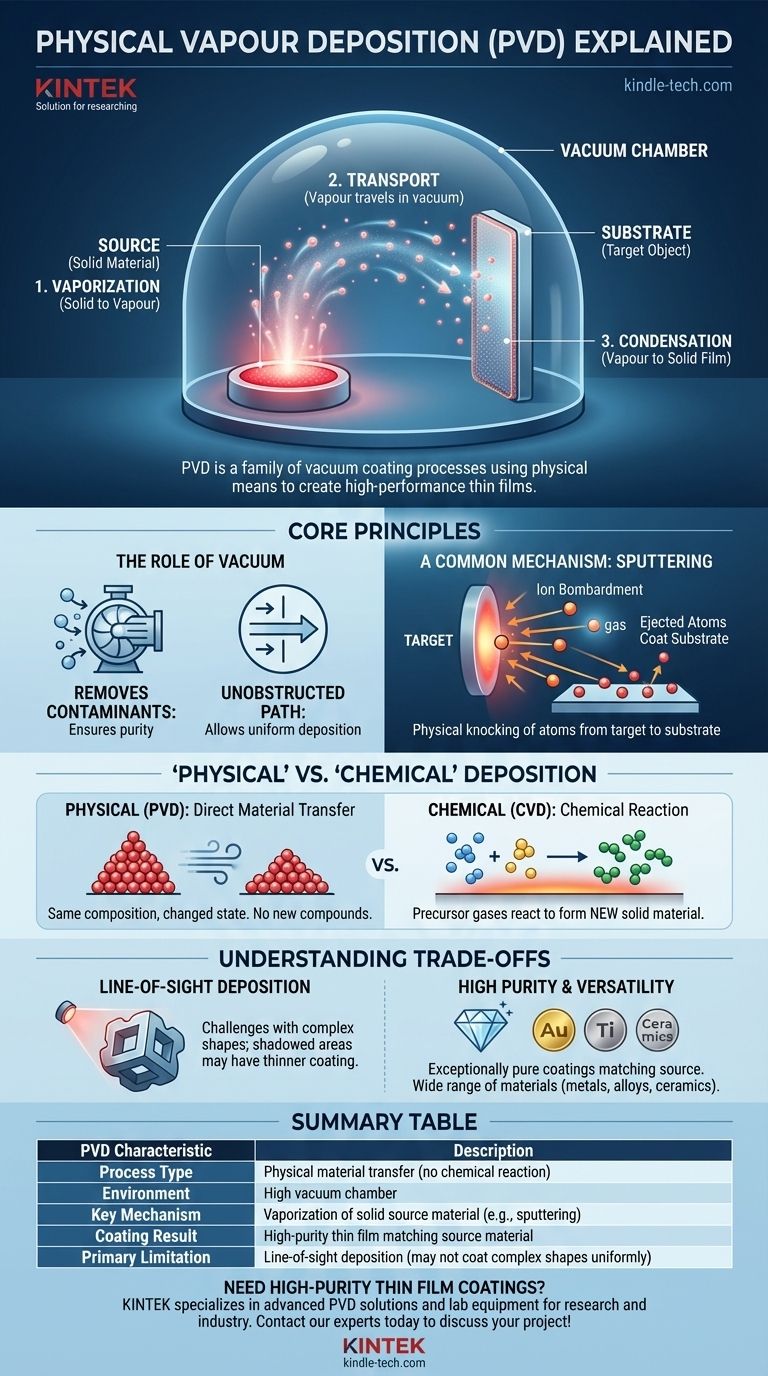

In sintesi, la Deposizione Fisica da Vapore (PVD) è una famiglia di processi di rivestimento eseguiti all'interno di una camera a vuoto. Queste tecniche utilizzano mezzi puramente fisici — come il riscaldamento o il bombardamento di particelle — per trasformare un materiale sorgente solido in vapore, che poi viaggia e si condensa su un oggetto bersaglio (il substrato) come un film sottile ad alte prestazioni.

La distinzione critica della PVD è che si tratta di un processo di trasferimento fisico. Sposta un materiale da una sorgente a una superficie senza indurre una reazione chimica, garantendo che il film depositato mantenga le proprietà fondamentali del materiale originale.

Come funziona realmente la PVD

Al suo interno, la PVD è un processo in tre fasi che si svolge in un ambiente altamente controllato e a bassa pressione. Comprendere questa sequenza chiarisce come si ottengano rivestimenti così precisi e di alta qualità.

Il Principio Fondamentale: Da Solido a Vapore a Solido

Tutti i processi PVD comportano la trasformazione di un materiale solido in una fase vapore gassosa e poi di nuovo in un film sottile solido. Ciò avviene energizzando fisicamente il materiale sorgente fino a quando i suoi atomi o molecole vengono liberati dalla sua superficie.

Una volta vaporizzate, queste particelle viaggiano attraverso la camera a vuoto e atterrano sul substrato. A contatto con il substrato più freddo, il vapore si condensa, solidificandosi e costruendo uno strato sottile e uniforme.

Il Ruolo del Vuoto

L'intero processo è condotto sotto vuoto per due ragioni critiche. In primo luogo, rimuove l'aria e altri contaminanti che potrebbero reagire con il vapore e compromettere la purezza del rivestimento finale.

In secondo luogo, il vuoto crea un percorso chiaro e non ostruito. Ciò consente agli atomi vaporizzati di viaggiare dalla sorgente al substrato in linea retta senza collidere con le molecole d'aria, il che le disperderebbe e impedirebbe un rivestimento uniforme.

Un Meccanismo Comune: lo Sputtering

Uno dei metodi PVD più comuni è lo sputtering. Questo è un meccanismo puramente fisico in cui un materiale sorgente solido, noto come "bersaglio", viene bombardato con ioni ad alta energia (tipicamente da un gas inerte come l'argon).

Queste collisioni energetiche agiscono come una sabbiatrice microscopica, staccando fisicamente gli atomi dalla superficie del bersaglio. Questi atomi espulsi viaggiano quindi attraverso il vuoto e si depositano sul substrato, formando il film desiderato.

La Caratteristica Distintiva: "Fisico" vs. "Chimico"

Il termine "fisico" nella PVD non è arbitrario; traccia un netto contrasto con un'altra importante famiglia di deposizione, la Deposizione Chimica da Vapore (CVD). Questa distinzione è fondamentale per comprenderne le applicazioni e i limiti.

Cosa significa realmente "Fisico"

Nella PVD, il materiale del rivestimento esiste già nella sua forma chimica finale nella sorgente solida. Il processo cambia semplicemente il suo stato da solido a vapore e di nuovo a solido. Nessun nuovo composto si forma sulla superficie del substrato.

Pensatela come spostare la sabbia da un mucchio all'altro usando una folata di vento. La composizione della sabbia non cambia durante il suo viaggio.

Il Contrasto con la Deposizione Chimica da Vapore (CVD)

La CVD, al contrario, comporta l'introduzione di gas precursori in una camera. Questi gas subiscono una reazione chimica direttamente sulla superficie calda del substrato, formando un materiale solido completamente nuovo come rivestimento.

Sebbene la CVD possa offrire eccellenti proprietà come la capacità di rivestire forme complesse in modo uniforme ("avvolgimento"), la sua dipendenza dalle reazioni chimiche la rende un processo fondamentalmente diverso dal trasferimento diretto di materiale della PVD.

Comprendere i Compromessi

Come ogni processo tecnico, la PVD ha caratteristiche intrinseche che la rendono ideale per alcune applicazioni e meno adatta per altre. La sua natura fisica ne determina i principali punti di forza e di debolezza.

Deposizione in Linea di Vista

Poiché il materiale vaporizzato viaggia in linea retta dalla sorgente al substrato, la PVD è spesso considerata un processo in linea di vista. Le aree di un oggetto complesso che sono "ombreggiate" dalla sorgente possono ricevere un rivestimento più sottile o nessun rivestimento.

Ciò significa che ottenere un rivestimento perfettamente uniforme su forme 3D intricate può essere difficile e potrebbe richiedere la rotazione del substrato o l'uso di più sorgenti di deposizione.

Elevata Purezza e Versatilità dei Materiali

L'ambiente sotto vuoto e l'assenza di reazioni chimiche significano che i rivestimenti PVD possono essere eccezionalmente puri. Il film finale è un riflesso diretto del materiale sorgente.

Ciò significa anche che la PVD può essere utilizzata per depositare una vasta gamma di materiali, inclusi metalli, leghe e alcune ceramiche, senza alterarne la composizione.

Come applicare questo al tuo progetto

Comprendere i principi fondamentali della PVD ti consente di determinare se è l'approccio giusto per il tuo specifico obiettivo di scienza dei materiali o ingegneria.

- Se il tuo obiettivo principale è creare un rivestimento ad alta purezza di un materiale specifico: la PVD è un metodo diretto e affidabile per trasferire quel materiale esatto da una sorgente al tuo substrato.

- Se il tuo obiettivo principale è rivestire una forma complessa e non piatta con perfetta uniformità: sii consapevole della natura in linea di vista della PVD e considera se la geometria della tua parte è compatibile o se un'alternativa come la CVD potrebbe essere più adatta.

- Se il tuo obiettivo principale è evitare le alte temperature: molti processi PVD possono essere eseguiti a temperature relativamente basse, rendendoli adatti per il rivestimento di substrati sensibili al calore.

In definitiva, la Deposizione Fisica da Vapore è uno strumento potente per l'ingegneria delle superfici a livello atomico, creando film ad alte prestazioni per innumerevoli applicazioni avanzate.

Tabella riassuntiva:

| Caratteristica PVD | Descrizione |

|---|---|

| Tipo di Processo | Trasferimento fisico di materiale (nessuna reazione chimica) |

| Ambiente | Camera ad alto vuoto |

| Meccanismo Chiave | Vaporizzazione del materiale sorgente solido (es. sputtering) |

| Risultato del Rivestimento | Film sottile ad alta purezza corrispondente al materiale sorgente |

| Limitazione Principale | Deposizione in linea di vista (potrebbe non rivestire forme complesse in modo uniforme) |

Hai bisogno di rivestimenti a film sottile ad alta purezza per le tue applicazioni di laboratorio? KINTEK è specializzata in soluzioni PVD avanzate e attrezzature da laboratorio, fornendo una deposizione precisa dei materiali per la ricerca e l'industria. La nostra esperienza garantisce che i tuoi substrati ricevano le proprietà di rivestimento esatte di cui hai bisogno. Contatta i nostri esperti oggi stesso per discutere come i nostri sistemi PVD possono migliorare le prestazioni e l'affidabilità del tuo progetto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il gas di rigenerazione? Una chiave per una purificazione industriale efficiente e continua

- Come si esegue la brasatura a forno? Una guida alla giunzione di metalli di precisione e ad alto volume

- Quali caratteristiche deve avere un forno a vuoto per i rivestimenti di fase MAX Cr2AlC? Controlli di precisione per la sintesi ad alta purezza

- Qual è il meccanismo atomico della sinterizzazione? Un'analisi approfondita del processo guidato dalla diffusione

- Perché una pompa per vuoto meccanica a palette rotanti è necessaria per l'incisione sub-superficiale? Garantire la precisione negli esperimenti ALD/ALE

- Cos'è il processo di rifusione ad arco sotto vuoto (VAR)? La guida definitiva alla rifusione ad arco sotto vuoto

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- Qual è l'importanza dei forni sottovuoto nell'essiccazione degli elettrodi? Migliora le prestazioni dei supercondensatori con un controllo termico preciso