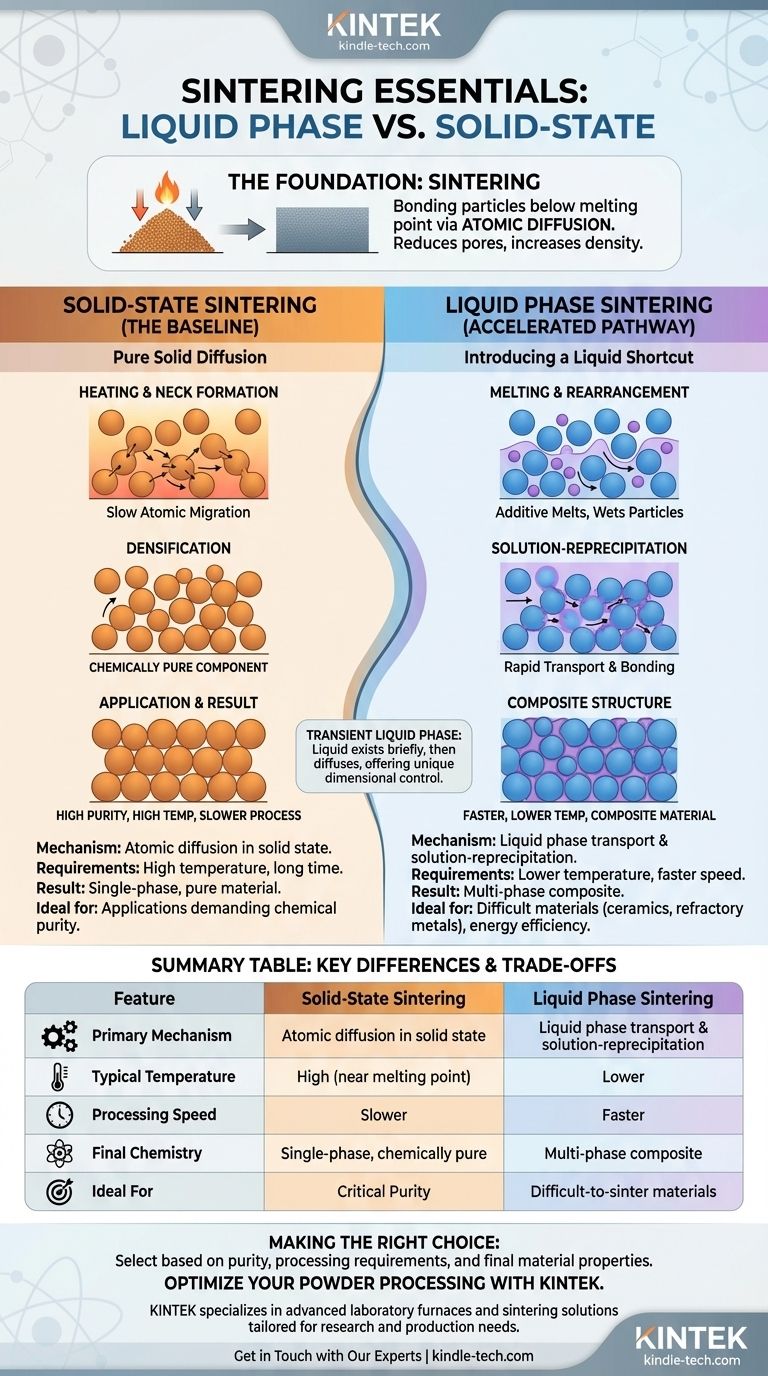

In sintesi, la sinterizzazione in fase liquida utilizza una piccola quantità di un additivo fuso per accelerare drasticamente il legame delle particelle di polvere, mentre la sinterizzazione in fase solida raggiunge questo legame puramente attraverso la diffusione atomica tra particelle solide. Il liquido agisce come mezzo di trasporto e agente legante, consentendo la densificazione a temperature più basse e in meno tempo rispetto a quanto possibile con i soli metodi in fase solida.

La scelta fondamentale tra questi due processi non riguarda quale sia superiore, ma quale meccanismo sia necessario per superare l'intrinseca resistenza di un materiale alla densificazione. La sinterizzazione in fase liquida fornisce una scorciatoia ingegnerizzata per materiali difficili, mentre la sinterizzazione in fase solida offre un percorso verso la purezza chimica.

Le Basi: Cos'è la Sinterizzazione?

L'Obiettivo: Legare le Particelle in un Solido

La sinterizzazione è un processo termico per compattare una massa di polvere sfusa in un pezzo coerente e solido. Ciò si ottiene applicando calore e spesso pressione, ma a temperature inferiori al punto di fusione del materiale.

L'obiettivo primario è ridurre drasticamente lo spazio poroso tra le singole particelle, comprimendole insieme fino a formare un oggetto denso e solido.

Il Meccanismo: Diffusione Atomica

A livello atomico, la sinterizzazione funziona incoraggiando il movimento degli atomi. Sotto l'effetto di alte temperature, gli atomi migrano dalla superficie delle particelle di polvere ai punti in cui si toccano.

Questo movimento di atomi crea "colli" o ponti tra le particelle. Man mano che questi colli crescono, i pori tra le particelle si restringono e alla fine si chiudono, risultando in un materiale densificato.

Sinterizzazione in Fase Solida: Il Processo di Base

Come Funziona: Diffusione Puramente Solida

Nella sinterizzazione in fase solida, l'intero processo si basa sulla migrazione degli atomi attraverso superfici solide. Non sono coinvolti additivi liquidi.

Il compatto di polvere viene riscaldato a una temperatura elevata, e gli atomi si muovono lentamente per riempire gli spazi e formare forti legami tra le particelle adiacenti, spinti interamente dall'energia termica e dalla pressione.

Requisiti Chiave: Alta Temperatura e Tempo

Poiché la diffusione atomica attraverso un solido è un processo molto lento, la sinterizzazione in fase solida richiede un'energia significativa. Richiede temperature elevate, spesso prossime al punto di fusione del materiale primario, e può richiedere lunghi tempi di mantenimento per raggiungere un'alta densità.

Il Risultato: Un Componente Chimicamente Puro

Un vantaggio importante della sinterizzazione in fase solida è la purezza chimica. Poiché non vengono utilizzati additivi, la parte sinterizzata finale è composta solo dal materiale in polvere originale. Questo è fondamentale per applicazioni in cui anche tracce di una seconda fase sarebbero dannose.

Sinterizzazione in Fase Liquida: Il Percorso Accelerato

Il Principio Fondamentale: Introdurre una "Scorciatoia" Liquida

La sinterizzazione in fase liquida viene utilizzata per materiali molto difficili da densificare con metodi in fase solida, come quelli con punti di fusione estremamente elevati o tassi di diffusione lenti.

Una piccola quantità di una seconda polvere (un additivo o "ausilio alla sinterizzazione") con un punto di fusione inferiore viene miscelata con la polvere primaria.

Fase 1: Riorganizzazione

Quando la miscela raggiunge una temperatura superiore al punto di fusione dell'additivo ma inferiore a quella del materiale primario, l'additivo si fonde e forma un liquido. Questo liquido bagna le particelle solide e potenti forze capillari le attraggono insieme in una disposizione di impaccamento molto più densa.

Fase 2: Soluzione-Riprecipitazione

Successivamente, le particelle solide iniziano a dissolversi nel liquido circostante, in particolare nei punti di contatto ad alto stress tra di esse. Questo materiale disciolto viene quindi trasportato attraverso il liquido e riprecipita (solidifica) nelle aree vuote a basso stress, come i colli tra le particelle. Questo processo è significativamente più veloce della diffusione in fase solida.

Una Nota sulla Fase Liquida Transitoria

In alcuni casi avanzati, chiamati sinterizzazione in fase liquida transitoria, il liquido esiste solo per un breve periodo. Ad esempio, nella sinterizzazione del ferro con un additivo di rame, il rame fuso si diffonde rapidamente nelle particelle solide di ferro, rafforzandole e poi scomparendo come fase liquida distinta.

Comprendere le Differenze Chiave e i Compromessi

Temperatura e Velocità

La sinterizzazione in fase liquida è significativamente più veloce e più efficiente dal punto di vista energetico. La presenza di un mezzo di trasporto liquido consente la densificazione a temperature molto più basse e in tempi più brevi rispetto alle lente e ad alta temperatura richieste dalla sinterizzazione in fase solida.

Compatibilità dei Materiali

La sinterizzazione in fase liquida è spesso l'unica opzione pratica per materiali come ceramiche, cermet (es. carburo di tungsteno-cobalto) e metalli refrattari. Questi materiali hanno punti di fusione troppo elevati o tassi di diffusione troppo bassi per una densificazione efficace in fase solida.

Microstruttura e Chimica Finali

Questo è un compromesso critico. La sinterizzazione in fase solida produce un pezzo monofase, chimicamente puro. La sinterizzazione in fase liquida si traduce in un materiale composito contenente almeno due fasi: il materiale primario e la fase liquida solidificata, che rimane nella microstruttura (spesso ai bordi dei grani). Questa seconda fase altererà le proprietà meccaniche, termiche ed elettriche finali.

Controllo del Processo e Cambiamento Dimensionale

Il significativo trasporto di materiale nella sinterizzazione in fase liquida può portare a un ritiro più sostanziale, che deve essere attentamente previsto e controllato. Tuttavia, metodi avanzati come la sinterizzazione in fase liquida transitoria possono essere progettati per bilanciare il ritiro naturale con il rigonfiamento, risultando in componenti con un cambiamento dimensionale quasi nullo durante la lavorazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del percorso di sinterizzazione corretto richiede la comprensione delle proprietà finali di cui il tuo componente ha bisogno.

- Se il tuo obiettivo principale è la purezza chimica e un materiale monofase: La sinterizzazione in fase solida è la scelta necessaria per evitare l'introduzione di una fase legante secondaria.

- Se il tuo obiettivo principale è la lavorazione di materiali ad alto punto di fusione o la riduzione dei costi energetici: La sinterizzazione in fase liquida è l'approccio più efficiente e spesso l'unico pratico.

- Se il tuo obiettivo principale è il controllo dimensionale preciso in un sistema multi-materiale: La sinterizzazione in fase liquida transitoria offre vantaggi ingegneristici unici per minimizzare il ritiro o il rigonfiamento.

- Se il tuo obiettivo principale è massimizzare la velocità e la densità per qualsiasi materiale: Tecniche di riscaldamento avanzate come la Sinterizzazione a Plasma a Scintilla (SPS) possono essere utilizzate per guidare il meccanismo in fase solida o in fase liquida molto più rapidamente rispetto ai forni convenzionali.

Comprendere questi meccanismi fondamentali ti consente di selezionare il processo giusto non solo per ciò che stai producendo, ma per le prestazioni specifiche che devi ottenere.

Tabella Riepilogativa:

| Caratteristica | Sinterizzazione in Fase Solida | Sinterizzazione in Fase Liquida |

|---|---|---|

| Meccanismo Primario | Diffusione atomica in fase solida | Trasporto in fase liquida e soluzione-ripreecipitation |

| Temperatura Tipica | Alta (più vicina al punto di fusione) | Più bassa |

| Velocità di Processo | Più lenta | Più veloce |

| Chimica Finale | Monofase, chimicamente pura | Composito multifase |

| Ideale Per | Materiali dove la purezza è critica | Materiali difficili da sinterizzare (es. ceramiche, metalli refrattari) |

Ottimizza la Tua Lavorazione delle Polveri con KINTEK

Scegliere il metodo di sinterizzazione giusto è fondamentale per ottenere la densità, la purezza e le prestazioni desiderate nei tuoi componenti. Sia che il tuo progetto richieda la purezza chimica della sinterizzazione in fase solida o l'efficienza e la capacità della sinterizzazione in fase liquida, avere l'attrezzatura giusta è fondamentale.

KINTEK è specializzata in forni da laboratorio avanzati e soluzioni di sinterizzazione su misura per le esigenze di ricerca e produzione. I nostri esperti possono aiutarti a selezionare il sistema perfetto per garantire un controllo preciso della temperatura e risultati ottimali per i tuoi materiali specifici.

Contattaci oggi per discutere come le nostre attrezzature da laboratorio possono migliorare i tuoi processi di sinterizzazione e aiutarti a creare materiali superiori.

Guida Visiva

Prodotti correlati

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

Domande frequenti

- Perché la sinterizzazione è più facile in presenza di una fase liquida? Sblocca una densificazione più rapida e a temperature più basse

- Cos'è una macchina di sputtering? Una guida alla deposizione di film sottili di alta qualità

- In che modo le proprietà meccaniche sono influenzate dalla sinterizzazione? Padroneggiare i compromessi per materiali più resistenti

- Cos'è una macchina per la sputtering a magnetron? Deposizione di film sottili di precisione per materiali avanzati

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni