Al suo centro, lo stampaggio a pressa a caldo è un processo di produzione che utilizza alta pressione e temperatura elevata per modellare o incollare materiali. Un materiale grezzo, spesso una plastica termoindurente o un composito, viene posto in uno stampo riscaldato. Una pressa applica quindi una forza significativa, facendo sì che il materiale fluisca, si conformi alla forma dello stampo e si indurisca in un pezzo solido e finito.

Il termine "pressatura a caldo" è una categoria ampia in cui calore e pressione sono gli strumenti principali. La cosa fondamentale è capire che, sebbene il principio sia semplice, la sua applicazione varia drasticamente: dalla creazione di parti solide 3D all'incollaggio di strati decorativi piatti o persino alla densificazione di fusioni metalliche.

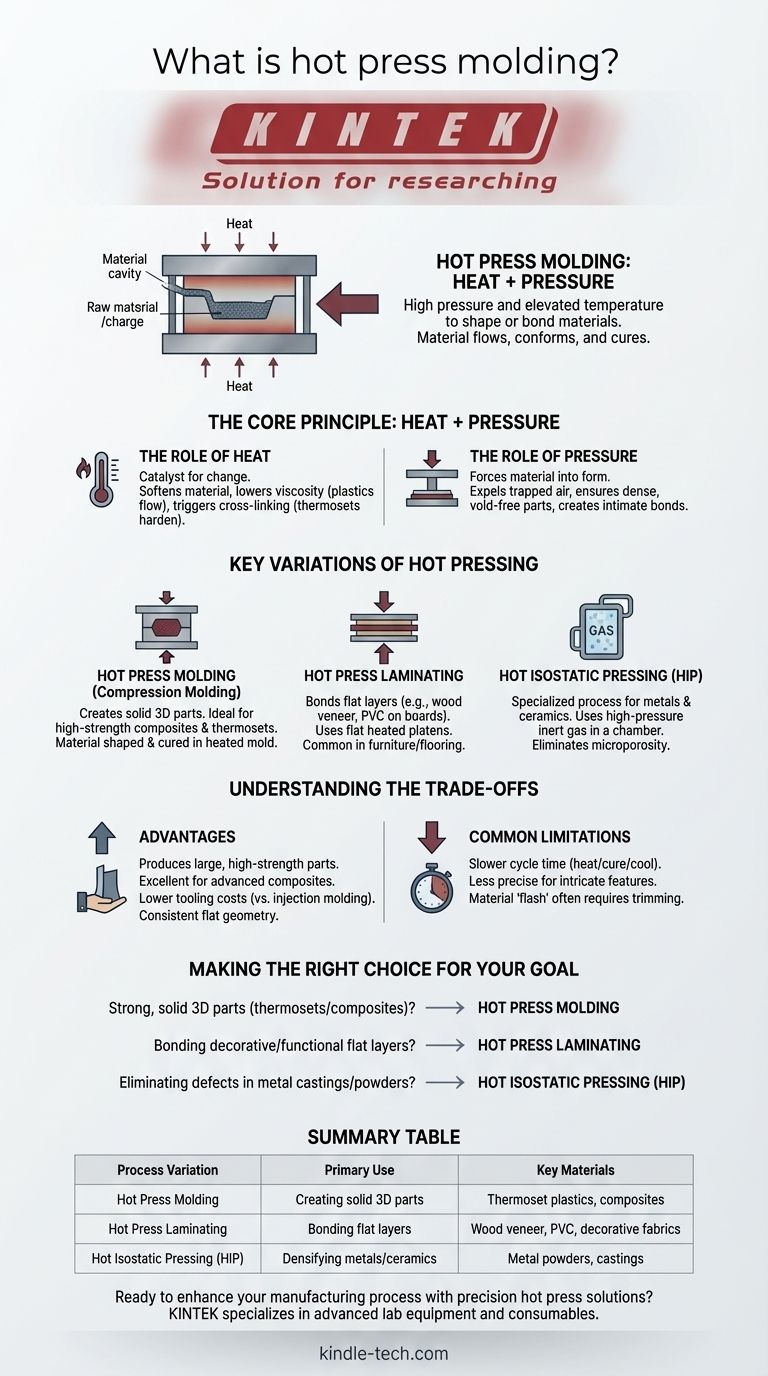

Il Principio Fondamentale: Calore + Pressione

Il Ruolo del Calore

Il calore è il catalizzatore del cambiamento nel processo. La sua funzione principale è ammorbidire il materiale grezzo o avviare una reazione chimica.

Per le plastiche e i compositi, il calore riduce la viscosità della resina polimerica, consentendole di fluire facilmente e di riempire ogni dettaglio della cavità dello stampo. Nei materiali termoindurenti, il calore innesca anche la reticolazione, una reazione chimica che indurisce permanentemente il materiale.

Il Ruolo della Pressione

La pressione fornisce la forza necessaria per modellare il materiale e garantirne l'integrità.

Costringe il materiale ammorbidito nella forma desiderata, espelle eventuali sacche d'aria intrappolate o gas volatili e assicura che il pezzo finale sia denso e privo di vuoti. Nella laminazione, la pressione crea un legame intimo tra gli strati.

Principali Variazioni della Pressatura a Caldo

Il termine generale "pressatura a caldo" può descrivere diversi processi industriali distinti. Comprendere le differenze è fondamentale per selezionare il metodo giusto per una specifica applicazione.

Stampaggio a Pressa a Caldo (Stampaggio a Compressione)

Questa è l'interpretazione più comune del termine. Una quantità pre-misurata di composto da stampaggio (la "carica") viene posta nella metà inferiore di uno stampo riscaldato.

La pressa chiude lo stampo e la combinazione di calore e pressione modella e polimerizza il materiale. Questo metodo è ideale per parti composite ad alta resistenza e plastiche termoindurenti.

Laminazione a Pressa a Caldo

Questa variazione si concentra sull'incollaggio di strati piatti insieme piuttosto che sulla creazione di una complessa forma 3D. Viene spesso utilizzata nella produzione di mobili e pavimenti.

Come descritto nei riferimenti, una macchina preme materiali come tessuto decorativo, impiallacciatura di legno o PVC su un substrato come compensato o MDF. Lo "stampo" è tipicamente costituito da due grandi piastre piatte riscaldate chiamate piastre di riscaldamento.

Pressatura Isostatica a Caldo (HIP)

Questo è un processo altamente specializzato e distinto che non deve essere confuso con lo stampaggio convenzionale. Viene utilizzato principalmente per metalli e ceramiche.

Invece di una pressa fisica, i pezzi vengono posti in una camera che viene riempita con un gas inerte ad alta pressione, come l'argon. La combinazione di calore estremo e pressione uniforme (isostatica) proveniente da tutte le direzioni elimina la microporosità interna nelle fusioni o consolida le polveri metalliche in un solido completamente denso.

Comprendere i Compromessi

Vantaggi dello Stampaggio a Pressa a Caldo

Il vantaggio principale è la sua capacità di produrre pezzi molto grandi e ad alta resistenza, in particolare da materiali compositi avanzati che non possono essere lavorati con altri mezzi.

I costi degli utensili sono spesso inferiori a quelli dei processi ad alto volume come lo stampaggio a iniezione. È anche eccellente per produrre pezzi con una geometria piatta e uniforme.

Limitazioni Comuni

Lo svantaggio principale è il tempo ciclo. La necessità di riscaldare lo stampo, polimerizzare il pezzo e raffreddarlo rende il processo significativamente più lento rispetto ad alternative come lo stampaggio a iniezione.

Può anche essere meno preciso per la creazione di caratteristiche altamente intricate o complesse. Infine, una piccola quantità di materiale fuoriesce spesso tra le due metà dello stampo, creando "bave" che devono essere rifilate in un'operazione secondaria.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare questi concetti in modo efficace, abbina il processo al tuo obiettivo di produzione principale.

- Se il tuo obiettivo principale è creare pezzi 3D solidi e resistenti da plastiche termoindurenti o compositi: lo stampaggio a pressa a caldo (a compressione) è il processo corretto.

- Se il tuo obiettivo principale è incollare uno strato superficiale decorativo o funzionale su un pannello piatto: la laminazione a pressa a caldo è il metodo più efficiente.

- Se il tuo obiettivo principale è eliminare i difetti interni nelle fusioni metalliche o consolidare polveri metalliche: hai bisogno del processo specializzato di Pressatura Isostatica a Caldo (HIP).

In definitiva, la scelta della giusta tecnica di produzione inizia con una chiara comprensione del materiale e dei requisiti del pezzo finale.

Tabella Riassuntiva:

| Variazione del Processo | Uso Principale | Materiali Chiave |

|---|---|---|

| Stampaggio a Pressa a Caldo | Creazione di pezzi 3D solidi | Plastiche termoindurenti, compositi |

| Laminazione a Pressa a Caldo | Incollaggio di strati piatti | Impiallacciatura di legno, PVC, tessuti decorativi |

| Pressatura Isostatica a Caldo (HIP) | Densificazione di metalli/ceramiche | Polveri metalliche, fusioni |

Pronto a migliorare il tuo processo di produzione con soluzioni di pressa a caldo di precisione? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la produzione di parti ad alta resistenza, laminazione e densificazione dei materiali. Che tu stia lavorando con compositi, laminati o metalli, la nostra esperienza garantisce prestazioni e durata ottimali. Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche e scoprire la tecnologia di pressa a caldo giusta per il tuo laboratorio o la tua linea di produzione!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

- Macchina automatica per pressa a caldo da laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

Domande frequenti

- Perché è necessario un controllo preciso della temperatura per la pressatura a caldo sottovuoto SiC/Cu? Padronanza della fase interfacciale Cu9Si

- Quali vantaggi offre l'attrezzatura per la sinterizzazione a pressatura a caldo per NASICON? Ottenere piastre di elettrolita solido dense al 100%

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressa a caldo sottovuoto? Raggiungimento del 99,1% di densità nei compositi CuW30

- Qual è il significato di un controllo preciso della temperatura nell'infiltrazione di metalli fusi? Ottenere elettrodi in lega Li-Al ad alte prestazioni