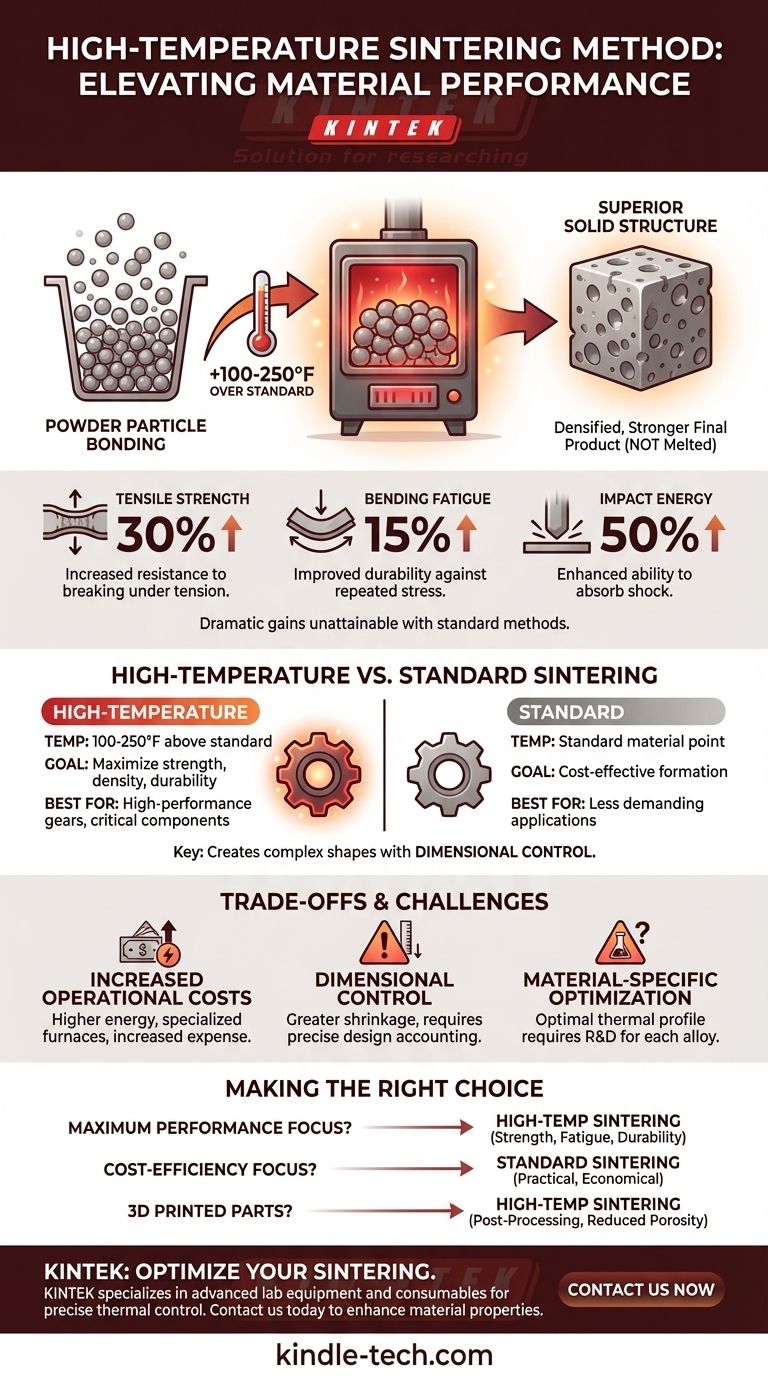

Nella sua essenza, la sinterizzazione ad alta temperatura è un processo di produzione che innalza la temperatura di 100-250°F al di sopra del punto di sinterizzazione standard per un dato materiale. Per i metalli comuni a base di ferro, ciò significa spesso riscaldare un pezzo a circa 2050°F. Questo viene fatto non per fondere il materiale, ma per creare un prodotto finale più denso e resistente con proprietà fisiche notevolmente migliorate.

Il principio centrale della sinterizzazione ad alta temperatura è un compromesso strategico: aumentare intenzionalmente i costi energetici e delle attrezzature per ottenere caratteristiche del materiale superiori, come guadagni drastici in termini di resistenza e durata, che sono irraggiungibili con i metodi standard.

L'obiettivo fondamentale: perché riscaldare di più?

La sinterizzazione è un trattamento termico per compattare e formare una massa solida di materiale tramite calore, ma senza fonderlo fino al punto di liquefazione. La sinterizzazione ad alta temperatura spinge semplicemente questo processo oltre per ottenere risultati più drastici.

Dalla polvere alla struttura solida

Lo scopo di base della sinterizzazione è quello di legare particelle individuali—spesso una polvere metallica o ceramica—in un pezzo solido e coerente. Ciò è particolarmente utile per i materiali con punti di fusione estremamente elevati, poiché evita la necessità di fonderli completamente.

Ottenere proprietà del materiale superiori

Il motore principale per l'utilizzo di temperature più elevate è il miglioramento delle prestazioni. Questo metodo può produrre un aumento del 30% della resistenza alla trazione, un aumento del 15% della resistenza alla fatica a flessione e un aumento del 50% dell'energia d'impatto. Si tratta di guadagni sostanziali che giustificano la complessità aggiunta.

Il ruolo della riduzione della porosità

Riscaldare il materiale più a lungo permette alle particelle di legarsi in modo più completo. Questo processo riduce significativamente gli spazi vuoti microscopici, o porosità, all'interno del materiale, risultando in un pezzo finale più denso e robusto.

Sinterizzazione ad alta temperatura rispetto a quella standard

Sebbene il principio sia lo stesso, l'applicazione e i risultati della sinterizzazione ad alta temperatura sono distinti. È un processo specializzato utilizzato quando i risultati standard non sono sufficienti per la funzione prevista del pezzo.

Definire la differenza di temperatura

Come notato, il processo comporta un aumento deliberato della temperatura di 100-250°F rispetto alla temperatura di sinterizzazione convenzionale del materiale. Questo cambiamento apparentemente piccolo ha un effetto profondo sulla struttura atomica finale del materiale.

Perché non fondere semplicemente il materiale?

Il valore della sinterizzazione risiede nella creazione di un oggetto solido dalla polvere senza raggiungere il punto di fusione del materiale. Ciò consente la creazione di forme complesse con un eccellente controllo dimensionale, un vantaggio che andrebbe perso se il materiale fosse trasformato in un liquido. La sinterizzazione ad alta temperatura opera in una zona attentamente controllata che è più calda del normale ma ancora ben al di sotto del punto di fusione.

Applicazioni chiave

Questa tecnica è fondamentale nella metallurgia delle polveri per la creazione di ingranaggi ad alte prestazioni, componenti strutturali e altre parti che devono resistere a stress estremi. Si trova anche nelle ceramiche avanzate, nella stampa 3D di forme metalliche personalizzate e persino nell'ottimizzazione delle prestazioni dei materiali utilizzati nelle batterie agli ioni di litio.

Comprendere i compromessi

I vantaggi prestazionali della sinterizzazione ad alta temperatura sono chiari, ma comportano costi pratici e finanziari che devono essere gestiti.

Aumento dei costi operativi

Lo svantaggio più significativo è il costo. Il mantenimento di temperature più elevate richiede più energia e necessita dell'uso di forni specializzati più robusti in grado di resistere al calore intenso, aumentando i costi sia di capitale che operativi.

La sfida del controllo dimensionale

Riscaldare i pezzi più intensamente può farli restringere più del previsto. Ingegneri e produttori devono tenere attentamente conto di questo maggiore restringimento durante la fase di progettazione per garantire che il componente finale soddisfi specifiche dimensionali precise.

Ottimizzazione specifica del materiale

Non esiste una "alta temperatura" universale per la sinterizzazione. Il profilo termico ottimale varia in modo significativo a seconda della lega o del materiale utilizzato. Determinare la temperatura e la durata perfette richiede spesso ricerca e sviluppo per ottenere le proprietà desiderate senza causare difetti.

Fare la scelta giusta per il tuo obiettivo

La scelta della sinterizzazione ad alta temperatura è una decisione ingegneristica deliberata basata sui requisiti dell'applicazione finale. Utilizza questi punti come guida.

- Se la tua priorità principale è la massima prestazione: Scegli la sinterizzazione ad alta temperatura quando la resistenza, la resistenza alla fatica e la durata del pezzo sono irrinunciabili.

- Se la tua priorità principale è l'efficienza dei costi: La sinterizzazione standard è la scelta più pratica ed economica per i pezzi in applicazioni meno esigenti.

- Se stai lavorando con pezzi metallici stampati in 3D o complessi: Considera la sinterizzazione ad alta temperatura come fase di post-lavorazione per migliorare l'integrità e ridurre la porosità della forma finale.

In definitiva, la sinterizzazione ad alta temperatura è uno strumento potente per spingere i confini delle prestazioni dei materiali quando l'applicazione lo richiede.

Tabella riassuntiva:

| Aspetto chiave | Sinterizzazione ad alta temperatura | Sinterizzazione standard |

|---|---|---|

| Temperatura | 100-250°F sopra il punto standard | Punto standard specifico per il materiale |

| Obiettivo principale | Massimizzare resistenza, densità, durata | Formazione di pezzi economicamente vantaggiosa |

| Aumento della resistenza | Fino al 30% di trazione, 50% di energia d'impatto | Proprietà standard del materiale |

| Ideale per | Ingranaggi ad alte prestazioni, componenti critici | Applicazioni meno esigenti |

Hai bisogno di ottenere prestazioni superiori dei materiali per il tuo laboratorio o la tua linea di produzione?

La sinterizzazione ad alta temperatura è un processo specializzato che richiede un controllo termico preciso. KINTEK è specializzata nelle attrezzature da laboratorio avanzate e nei materiali di consumo necessari per implementare efficacemente questa tecnica. I nostri robusti forni di sinterizzazione e il supporto esperto ti aiutano a ottenere i guadagni drastici in termini di resistenza e durata richiesti dai tuoi progetti.

Contattaci oggi stesso per discutere come le nostre soluzioni possono ottimizzare il tuo processo di sinterizzazione e migliorare le proprietà dei tuoi materiali. #Contattaci Ora per iniziare!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace