In sostanza, la calcinazione ad alta temperatura è un processo di trattamento termico che utilizza un calore significativo—ben al di sopra di quello necessario per una semplice essiccazione ma al di sotto del punto di fusione del materiale—per indurre importanti cambiamenti chimici o strutturali. A differenza delle varianti a temperatura più bassa, il suo scopo è superare elevate barriere energetiche, tipicamente per decomporre composti altamente stabili, creare nuove strutture cristalline o aumentare significativamente la densità e la purezza di un materiale.

La temperatura specifica utilizzata nella calcinazione non è arbitraria; è la variabile di controllo principale che determina le proprietà finali del materiale. L'alta temperatura viene impiegata specificamente quando l'obiettivo è forzare una trasformazione chimica o fisica che richiede un apporto energetico sostanziale.

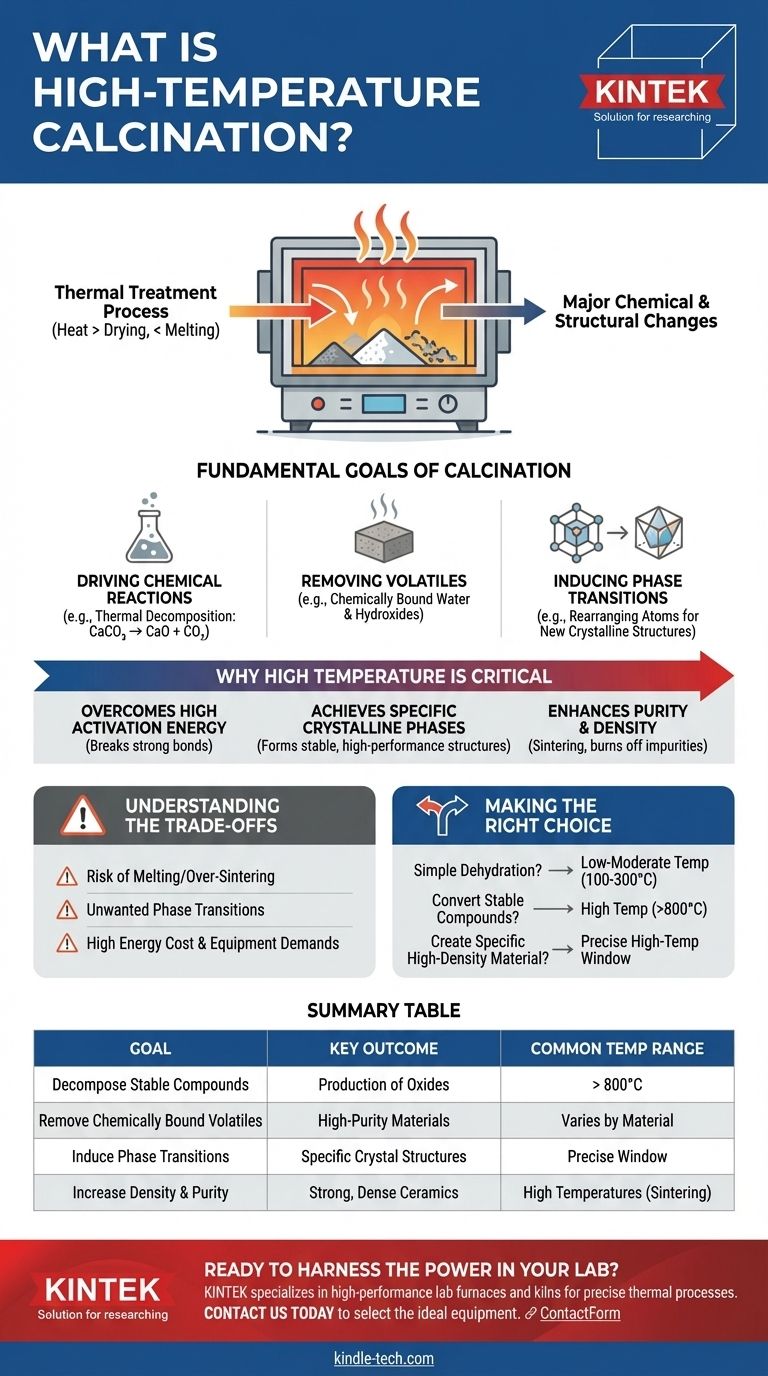

L'Obiettivo Fondamentale della Calcinazione

La calcinazione è un processo fondamentale nella scienza dei materiali e nella chimica. Un materiale solido viene riscaldato in un'atmosfera controllata (spesso con aria limitata o assente) per ottenere una trasformazione specifica.

Guidare le Reazioni Chimiche

Lo scopo più comune della calcinazione è la decomposizione termica. Il calore fornisce l'energia per rompere i legami chimici, convertendo un composto in una nuova sostanza.

Un classico esempio industriale è la conversione del calcare (carbonato di calcio, CaCO₃) in calce (ossido di calcio, CaO) eliminando il gas anidride carbonica (CO₂) a temperature che spesso superano i 900°C.

Rimozione dei Volatili

Ciò comporta la rimozione di sostanze volatili ad alte temperature ma chimicamente legate a temperatura ambiente. Questo va oltre la semplice essiccazione.

Include la rimozione di acqua legata chimicamente (idrossidi) o altri composti organici o inorganici volatili intrappolati all'interno della struttura del materiale.

Indurre Transizioni di Fase

Il calore può indurre gli atomi in un solido a riorganizzarsi in una diversa struttura cristallina, nota come transizione di fase.

Questo è fondamentale perché diverse fasi cristalline dello stesso materiale possono avere proprietà molto diverse, come durezza, reattività o colore.

Perché "Alta Temperatura" è una Distinzione Critica

Il termine "alta temperatura" è relativo, ma indica che il processo richiede energia sufficiente per ottenere trasformazioni non possibili a calore moderato.

Superare l'Elevata Energia di Attivazione

Molti composti stabili, come carbonati e solfati, hanno legami chimici molto forti. Le alte temperature forniscono la necessaria energia di attivazione per rompere questi legami e avviare la decomposizione. Pensala come la necessità di una "spinta" molto più grande per avviare la reazione.

Ottenere Specifiche Fasi Cristalline

Alcuni materiali ad alte prestazioni, come ceramiche o catalizzatori specifici, formano la loro fase cristallina desiderata e stabile solo ad altissime temperature. Il calore consente agli atomi una mobilità sufficiente per assestarsi nella struttura energeticamente più favorevole (e spesso più robusta).

Migliorare Purezza e Densità

Ad alte temperature, le particelle iniziano a fondersi in un processo che confina con la sinterizzazione. Questo processo brucia le impurità organiche residue, elimina i vuoti tra le particelle e aumenta significativamente la densità e la resistenza finali del materiale. Ciò è cruciale nella produzione di ceramiche e di alcune polveri metalliche.

Comprendere i Compromessi

L'uso di alte temperature introduce complessità e rischi che devono essere gestiti attentamente. Scegliere la temperatura sbagliata può essere peggio che non fare nulla.

Il Rischio di Fusione o Eccessiva Sinterizzazione

Il principio fondamentale della calcinazione è riscaldare al di sotto del punto di fusione. Se la temperatura è troppo alta o scarsamente controllata, il materiale può fondere o sinterizzare eccessivamente, distruggendo le sue proprietà desiderate come l'area superficiale (per un catalizzatore) o la forma delle particelle.

Transizioni di Fase Indesiderate

Proprio come le alte temperature possono creare una fase cristallina desiderata, superare la temperatura ottimale può innescare una transizione verso una fase indesiderata. Ciò può rendere il prodotto finale inutile per la sua applicazione prevista.

Costo Energetico ed Esigenze delle Apparecchiature

I processi ad alta temperatura sono intrinsecamente energivori e costosi. Richiedono forni specializzati (kiln) costruiti con robusti materiali refrattari capaci di resistere a stress termici estremi, il che rappresenta un costo operativo e di capitale significativo.

Fare la Scelta Giusta per il Tuo Obiettivo

La corretta temperatura di calcinazione è dettata interamente dal risultato desiderato per il tuo materiale specifico.

- Se il tuo obiettivo principale è la semplice disidratazione: Probabilmente hai bisogno solo di una calcinazione a temperatura bassa o moderata (ad esempio, 100-300°C) per rimuovere l'acqua fisicamente adsorbita.

- Se il tuo obiettivo principale è convertire composti stabili come i carbonati in ossidi: Avrai bisogno di una calcinazione ad alta temperatura (ad esempio, >800°C) per fornire l'energia necessaria a rompere i forti legami chimici.

- Se il tuo obiettivo principale è creare un materiale cristallino o ad alta densità specifico (come una ceramica): Devi utilizzare una calcinazione ad alta temperatura precisamente controllata, spesso in una specifica finestra di temperatura, per ottenere la fase e la densità target senza fondere.

In definitiva, la temperatura è lo strumento più potente che hai per definire la chimica e la struttura finale del tuo materiale.

Tabella Riassuntiva:

| Obiettivo della Calcinazione ad Alta Temperatura | Risultato Chiave | Intervallo di Temperatura Comune |

|---|---|---|

| Decomporre Composti Stabili (es. Carbonati) | Produzione di Ossidi (es. Calce da Calcare) | > 800°C |

| Rimuovere Volatili Legati Chimicamente | Materiali ad Alta Purezza e Disidratati | Varia a seconda del Materiale |

| Indurre Transizioni di Fase | Creazione di Strutture Cristalline Specifiche | Finestra di Alta Temperatura Precisa |

| Aumentare Densità e Purezza | Ceramiche e Polveri Densi e Resistenti | Alte Temperature (Sinterizzazione) |

Pronto a sfruttare il potere della calcinazione ad alta temperatura nel tuo laboratorio?

Il controllo preciso della temperatura richiesto per una calcinazione di successo è fondamentale. KINTEK è specializzata in forni e kilns da laboratorio ad alte prestazioni progettati per processi termici esigenti. Sia che tu stia decomponendo carbonati, sviluppando nuove ceramiche o purificando materiali, le nostre apparecchiature garantiscono l'accuratezza e la ripetibilità di cui hai bisogno.

Contattaci oggi utilizzando il modulo sottostante per discutere la tua applicazione specifica. I nostri esperti ti aiuteranno a selezionare il forno ideale per raggiungere i tuoi obiettivi di trasformazione dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Domande frequenti

- Quanto è calda una fornace industriale? Le temperature critiche per cemento, ceramica e altro.

- Come si sceglie la temperatura di calcinazione? Una guida per ottimizzare le proprietà dei materiali

- Quali sono i vantaggi della pirolisi rispetto alla gassificazione? Massimizzare il valore del prodotto e l'accumulo di energia

- Quali sono i diversi tipi di reazioni di pirolisi? Una guida per ottimizzare biochar, bio-olio e syngas

- Quali sono i tipi di materia prima per il biochar? Scegli il Materiale Giusto per le Tue Esigenze

- Quali sono i prodotti gassosi della pirolisi? Comprendere il Syngas per un processo autosufficiente

- Quali sono i diversi tipi di reattori per la pirolisi? Scegliere il reattore giusto per il tuo processo

- Cosa rilascia la pirolisi del legno? Svelando Biochar, Bio-olio e Syngas