In sostanza, il trattamento termico è un processo potente e controllato per manipolare le proprietà fondamentali di un materiale. I vantaggi principali sono significativi miglioramenti delle caratteristiche meccaniche come resistenza, durezza e duttilità, oltre ad alleviare le sollecitazioni interne per facilitare la produzione. Tuttavia, questi benefici comportano degli svantaggi, tra cui il potenziale di costi elevati delle attrezzature, maggiore complessità del processo e il rischio di indesiderabili alterazioni superficiali o danni al materiale se non eseguiti correttamente.

La decisione di utilizzare il trattamento termico è un compromesso strategico. Sebbene sblocchi prestazioni superiori del materiale, è necessario valutare questo beneficio rispetto al maggiore investimento in attrezzature, competenze tecniche e controllo del processo richiesti per ottenere il risultato desiderato senza introdurre nuovi difetti.

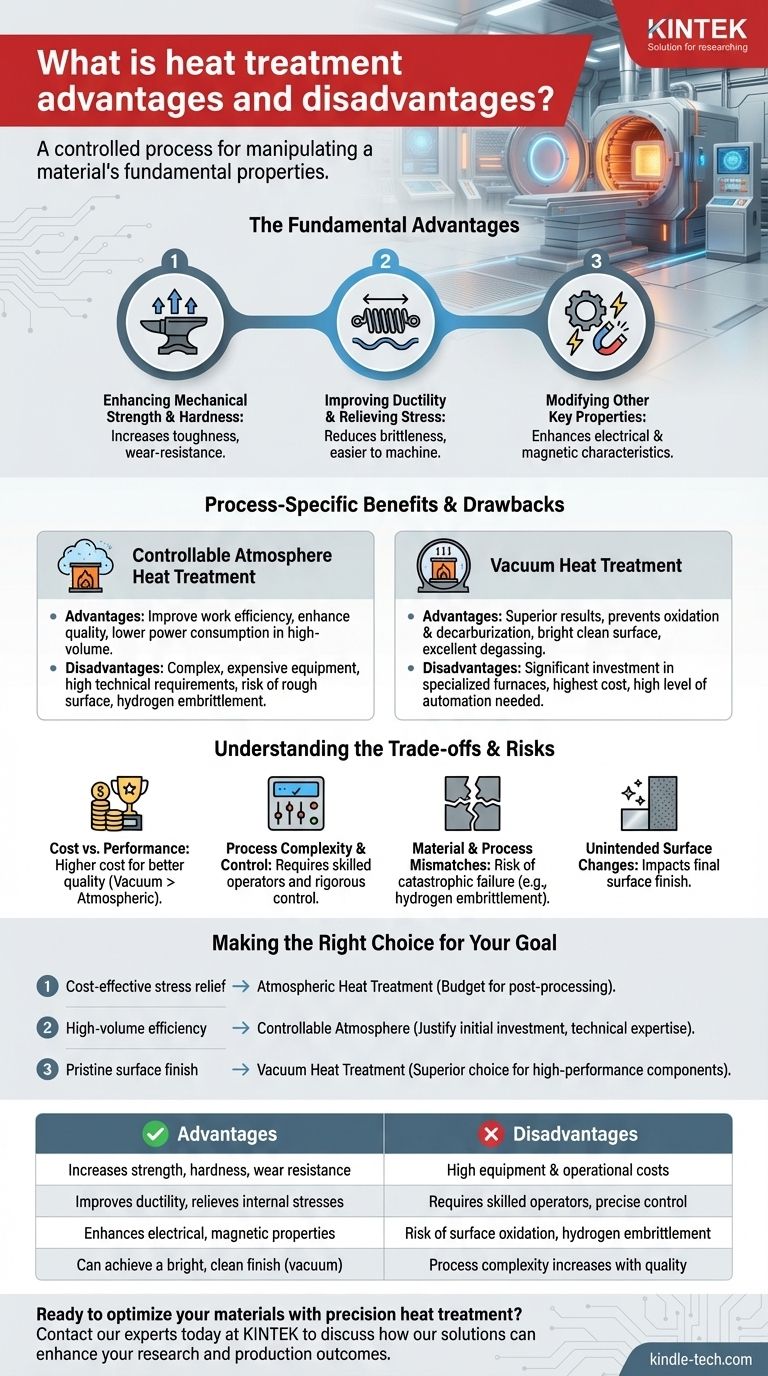

I Vantaggi Fondamentali del Trattamento Termico

Il trattamento termico viene applicato a una vasta gamma di materiali, in particolare l'acciaio, per raggiungere obiettivi prestazionali specifici che il materiale di base non può soddisfare da solo.

Miglioramento della Resistenza Meccanica e della Durezza

Controllando attentamente i cicli di riscaldamento e raffreddamento, è possibile alterare la struttura cristallina di un materiale. Ciò consente di aumentarne significativamente la resistenza, la tenacità e la resistenza all'usura. Ciò è fondamentale per i componenti che saranno sottoposti a forti sollecitazioni o condizioni abrasive.

Miglioramento della Duttilità e Allentamento delle Sollecitazioni

Al contrario, alcuni processi di trattamento termico possono ammorbidire un materiale, aumentandone la duttilità e riducendone la fragilità. Ciò viene spesso utilizzato per alleviare le sollecitazioni interne create durante i processi di produzione come la saldatura o la formatura a caldo, rendendo il pezzo più facile da lavorare e meno soggetto a fessurazioni sotto carico.

Modifica di Altre Proprietà Chiave

Oltre ai tratti meccanici, il trattamento termico può essere utilizzato per affinare le proprietà di un materiale per applicazioni specializzate. Ciò include il miglioramento di specifiche caratteristiche elettriche e magnetiche, fondamentale per i componenti utilizzati in motori, sensori e altri dispositivi elettronici.

Benefici e Svantaggi Specifici del Processo

Non tutti i trattamenti termici sono uguali. L'ambiente in cui avviene il processo—aria, atmosfera gassosa controllata o vuoto—cambia drasticamente il risultato, i vantaggi e gli svantaggi.

Trattamento Termico in Atmosfera Controllata

Questo metodo prevede il riscaldamento del materiale in un forno riempito con una miscela specifica di gas per prevenire reazioni chimiche indesiderate.

- Vantaggi: Può migliorare l'efficienza del lavoro, risparmiare manodopera e migliorare la qualità del prodotto. Nella produzione ad alto volume, porta a un minor consumo di energia e materiali ausiliari.

- Svantaggi: Questo processo richiede attrezzature complesse e costose con elevati requisiti operativi tecnici. Può lasciare una superficie ruvida e non brillante e comporta un rischio di fragilizzazione da idrogeno in alcuni acciai.

Trattamento Termico Sottovuoto

Questo è un processo più avanzato in cui il materiale viene riscaldato in un alto vuoto, eliminando quasi tutti i gas atmosferici.

- Vantaggi: Il trattamento sottovuoto offre risultati superiori prevenendo completamente l'ossidazione e la decarburazione. Ciò preserva le proprietà meccaniche intrinseche del materiale e si traduce in una superficie brillante e pulita che non richiede ulteriori lavorazioni. Fornisce anche un eccellente degasaggio e sgrassaggio.

- Svantaggi: Lo svantaggio principale è il significativo investimento in forni sottovuoto specializzati e l'alto livello di automazione e controllo richiesti. Generalmente è l'opzione più costosa.

Comprendere i Compromessi e i Rischi

La scelta di un processo di trattamento termico richiede una chiara comprensione dei suoi potenziali inconvenienti e del bilanciamento tra costo e risultato desiderato.

Costo rispetto alle Prestazioni

Esiste una relazione diretta tra il costo del processo di trattamento termico e la qualità del risultato. Sebbene il riscaldamento atmosferico semplice sia il più economico, offre poca protezione contro l'ossidazione superficiale. Il trattamento sottovuoto offre la massima qualità ma comporta il costo più elevato.

Complessità e Controllo del Processo

I metodi avanzati come il trattamento termico in atmosfera controllata e sottovuoto non sono procedure semplici. Richiedono un rigoroso controllo del processo e operatori qualificati per gestire le miscele di gas o i livelli di vuoto, poiché gli errori possono facilmente rovinare il pezzo.

Disallineamenti tra Materiale e Processo

Non tutti i materiali sono adatti a ogni tipo di trattamento termico. Come notato, l'utilizzo di un'atmosfera ad alto contenuto di idrogeno su alcuni acciai può causare fragilizzazione da idrogeno, una modalità di guasto catastrofica. È fondamentale abbinare il materiale a un processo compatibile e benefico.

Alterazioni Superficiali Non Intenzionali

L'ambiente di processo influisce direttamente sulla superficie finale del pezzo. Un'atmosfera controllabile può lasciare una finitura ruvida, mentre un processo sottovuoto si traduce in una superficie brillante e purificata. Ciò può eliminare la necessità di fasi secondarie di pulizia o finitura costose e dispendiose in termini di tempo.

Prendere la Scelta Giusta per il Tuo Obiettivo

Per selezionare il trattamento termico appropriato, devi prima definire il tuo obiettivo più critico.

- Se la tua attenzione principale è il sollievo dalle sollecitazioni economicamente vantaggioso e il miglioramento di base delle proprietà: Un trattamento termico atmosferico standard potrebbe essere sufficiente, ma devi prevedere i costi per le fasi post-lavorazione come la pulizia o la pallinatura.

- Se la tua attenzione principale è l'efficienza ad alto volume con un buon controllo qualità: Il trattamento in atmosfera controllata è un'opzione valida, a condizione che tu possa giustificare l'investimento iniziale nelle attrezzature e disponga delle competenze tecniche necessarie.

- Se la tua attenzione principale è la finitura superficiale impeccabile e l'integrità ultima del materiale: Il trattamento termico sottovuoto è la scelta superiore per i componenti di precisione ad alte prestazioni dove prevenire qualsiasi degrado superficiale è fondamentale.

In definitiva, la selezione del metodo di trattamento termico corretto è una decisione ingegneristica strategica che influisce direttamente sulle prestazioni, sulla durata e sulla qualità del prodotto finale.

Tabella Riassuntiva:

| Vantaggio | Svantaggio |

|---|---|

| Aumenta resistenza, durezza e resistenza all'usura | Alti costi di attrezzature e operativi |

| Migliora la duttilità e allevia le sollecitazioni interne | Richiede operatori qualificati e controllo preciso |

| Migliora le proprietà elettriche e magnetiche | Rischio di ossidazione superficiale o fragilizzazione da idrogeno |

| Può ottenere una finitura brillante e pulita (processo sottovuoto) | La complessità del processo aumenta con la qualità |

Pronto a ottimizzare i tuoi materiali con trattamenti termici di precisione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo su misura per le esigenze uniche del tuo laboratorio. Sia che tu stia lavorando con leghe standard o materiali ad alte prestazioni, la nostra esperienza ti assicura di raggiungere il perfetto equilibrio tra proprietà del materiale, costo e qualità.

Lascia che ti aiutiamo a selezionare il forno e il processo giusto per la tua applicazione. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare i risultati della tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Cos'è la perdita di fusione? La Guida Definitiva per Ridurre la Perdita di Metallo nella Lavorazione ad Alta Temperatura

- Quali sono i vantaggi e gli svantaggi della sinterizzazione? Una guida alla produzione ad alte prestazioni

- Qual è lo scopo della calcinazione? Trasformare e purificare i materiali per uso industriale

- Come si chiama un forno da laboratorio? Una guida ai forni a muffola e a tubo

- Qual è la sicurezza in laboratorio riguardo al calore? Una guida completa per prevenire ustioni e incendi