Nella sua essenza, la sinterizzazione libera è un processo termico utilizzato per trasformare un compatto di polvere in un oggetto solido senza applicare alcuna pressione esterna durante il riscaldamento. Nota anche come sinterizzazione senza pressione, il pezzo è "libero" di restringersi e densificarsi da solo in un forno, guidato puramente dalla riduzione dell'energia superficiale. Ciò contrasta con metodi come la pressatura a caldo, in cui calore e alta pressione vengono applicati simultaneamente per forzare l'unione del materiale.

Il termine "libera" è la distinzione fondamentale. Separa questo metodo comune ed economico dalle tecniche assistite dalla pressione, evidenziando che il consolidamento è ottenuto solo attraverso la temperatura e il tempo, non la forza esterna.

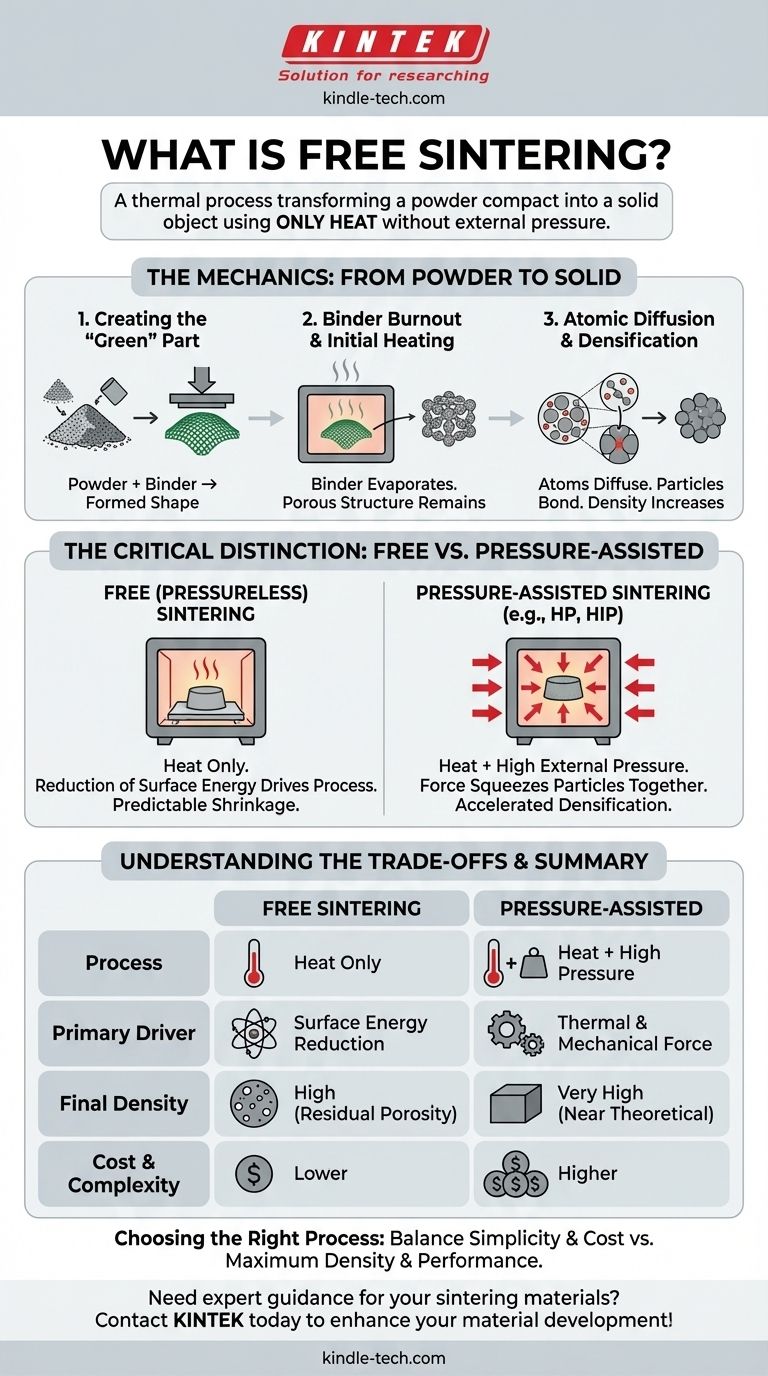

La meccanica della sinterizzazione: dalla polvere al solido

Per capire cosa rende unica la sinterizzazione libera, dobbiamo prima comprendere le fasi fondamentali di qualsiasi processo di sinterizzazione. L'obiettivo è legare insieme le particelle per ridurre la porosità e creare un componente solido e denso.

Fase 1: Creazione del pezzo "verde"

Il processo inizia con una polvere, che può essere metallica, ceramica o plastica. Questa polvere viene spesso miscelata con un legante temporaneo (come una cera o un polimero) per conferirle resistenza alla manipolazione.

Questa miscela viene quindi formata nella forma netta desiderata, nota come pezzo "verde". Ciò può essere fatto attraverso vari metodi, tra cui la pressatura, lo stampaggio a iniezione, la colata a colaggio o la produzione additiva (stampa 3D).

Fase 2: Eliminazione del legante e riscaldamento iniziale

Il pezzo verde viene posto in un forno. Nella fase iniziale di riscaldamento, il materiale legante viene accuratamente bruciato o evaporato, lasciando una struttura fragile e porosa della polvere primaria.

Fase 3: Diffusione atomica e densificazione

Quando la temperatura aumenta ulteriormente—avvicinandosi, ma senza raggiungere, il punto di fusione del materiale—gli atomi sulle superfici delle particelle diventano altamente mobili.

Spinti dalla necessità termodinamica di abbassare l'energia superficiale totale dell'oggetto, gli atomi diffondono attraverso i punti di contatto tra le particelle. Questo processo forma e fa crescere "colli" tra le particelle adiacenti, eliminando gradualmente gli spazi porosi tra di esse e causando il restringimento e la maggiore densità dell'intero componente.

La distinzione critica: libera rispetto all'assistita dalla pressione

Il termine "sinterizzazione libera" esiste per differenziare il processo dalla sua alternativa ad alte prestazioni. La differenza fondamentale è il ruolo della pressione esterna.

Definizione di sinterizzazione libera (senza pressione)

Nella sinterizzazione libera, il pezzo verde viene semplicemente posizionato su un vassoio all'interno di un forno con un'atmosfera controllata. Il processo di densificazione, come descritto sopra, avviene esclusivamente grazie all'energia termica e alla naturale tendenza del materiale a minimizzare la propria superficie.

Il componente non è vincolato dimensionalmente e si restringe in modo prevedibile (anche se non sempre perfettamente uniforme).

L'alternativa: sinterizzazione assistita dalla pressione

Al contrario, metodi come la pressatura a caldo (HP) o la pressatura isostatica a caldo (HIP) applicano un'immensa pressione esterna al componente durante il ciclo di riscaldamento.

Questa forza esterna comprime attivamente le particelle, aiutando a collassare i pori che altrimenti potrebbero rimanere. Questa assistenza meccanica accelera la densificazione e consente al pezzo di raggiungere una densità finale più elevata.

Comprendere i compromessi

Scegliere tra sinterizzazione libera e assistita dalla pressione è un classico compromesso ingegneristico tra costo, complessità e prestazioni finali.

I vantaggi della sinterizzazione libera

Il vantaggio principale della sinterizzazione libera è la sua semplicità ed economicità. Le attrezzature del forno non devono contenere e applicare alte pressioni, rendendole meno costose e più scalabili per la produzione ad alto volume.

È anche ideale per produrre componenti con geometrie altamente complesse, come quelli realizzati tramite stampa 3D, che sarebbero difficili o impossibili da pressare in uno stampo.

I limiti della sinterizzazione libera

Lo svantaggio principale è che può essere difficile raggiungere una densità completa (100%). Spesso rimane una certa porosità residua, che può compromettere le proprietà meccaniche finali del materiale, come resistenza, durezza e vita a fatica.

Per alcune ceramiche avanzate o leghe ad alte prestazioni, la sinterizzazione libera potrebbe non fornire una forza trainante sufficiente per raggiungere la densità richiesta in un lasso di tempo ragionevole.

Quando è necessaria la sinterizzazione assistita dalla pressione

I metodi assistiti dalla pressione sono riservati ad applicazioni critiche in cui la massima densità e le proprietà del materiale superiori non sono negoziabili. Ciò include componenti aerospaziali, impianti medici e utensili da taglio ad alte prestazioni dove qualsiasi porosità residua potrebbe portare a un guasto.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la sinterizzazione libera dipende interamente dai requisiti del pezzo finale.

- Se la tua attenzione principale è l'efficacia dei costi e la complessità della forma: La sinterizzazione libera è quasi sempre la scelta corretta e più economica per una vasta gamma di parti industriali e commerciali.

- Se la tua attenzione principale è raggiungere la massima densità per le massime prestazioni meccaniche: La sinterizzazione assistita dalla pressione è il percorso necessario, sebbene più costoso, per applicazioni critiche.

- Se stai sviluppando un nuovo materiale o lega: La sinterizzazione libera è un ottimo punto di partenza, ma potrebbe essere necessaria la pressione se il materiale si rivela difficile da densificare solo con il calore.

In definitiva, comprendere la sinterizzazione libera significa comprendere il fondamentale equilibrio tra la semplicità del processo e la ricerca della perfezione del materiale.

Tabella riassuntiva:

| Aspetto | Sinterizzazione Libera | Sinterizzazione Assistita dalla Pressione |

|---|---|---|

| Processo | Solo calore, nessuna pressione esterna | Calore + alta pressione esterna |

| Motore Principale | Riduzione dell'energia superficiale | Forza termica e meccanica combinata |

| Densità Finale | Alta, ma può presentare porosità residua | Molto alta, vicina alla densità teorica |

| Costo e Complessità | Costo inferiore, attrezzature più semplici | Costo superiore, attrezzature più complesse |

| Ideale per | Geometrie complesse ed economiche | Parti critiche, ad alte prestazioni |

Hai bisogno di scegliere il giusto processo di sinterizzazione per i materiali del tuo laboratorio?

In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio, fornendo l'esperienza e le soluzioni per aiutarti a ottenere risultati ottimali. Sia che tu stia sviluppando una nuova lega o producendo componenti complessi, il nostro team può guidarti verso il metodo di sinterizzazione più efficiente ed efficace.

Contattaci oggi per discutere come possiamo supportare le esigenze di sinterizzazione del tuo laboratorio e migliorare il tuo processo di sviluppo dei materiali!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- Perché i corpi verdi prodotti tramite binder jetting devono essere trattati in un forno di sinterizzazione sottovuoto?

- Perché la sinterizzazione è più facile in presenza di una fase liquida? Sblocca una densificazione più rapida e a temperature più basse

- Perché è necessario un ambiente di alto vuoto nelle apparecchiature di sinterizzazione per leghe TiAl? Garantire un legame metallico ad alta purezza