In breve, l'evaporazione a fascio elettronico è un processo di produzione ad alte prestazioni utilizzato per creare rivestimenti a film sottile estremamente puri e di alta qualità. È il metodo preferito per depositare materiali con punti di fusione molto elevati o per applicazioni in settori esigenti come l'aerospaziale, l'ottica e i semiconduttori, dove le prestazioni del rivestimento sono critiche.

La ragione principale per utilizzare l'evaporazione a fascio elettronico è la sua capacità unica di vaporizzare praticamente qualsiasi materiale, specialmente quelli con alti punti di fusione, con estrema precisione e minima contaminazione, risultando in una qualità del film sottile superiore che altri metodi non possono facilmente raggiungere.

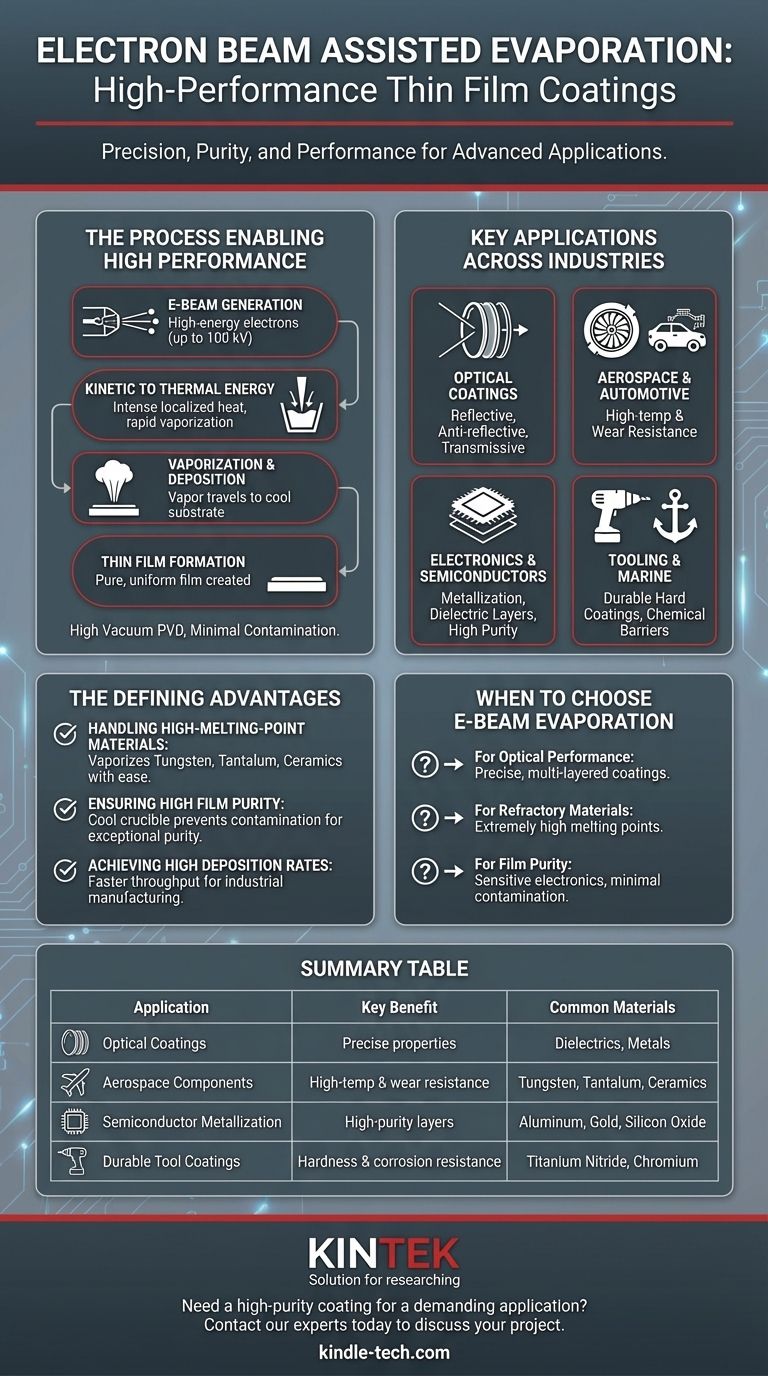

Come il processo consente alte prestazioni

L'evaporazione a fascio elettronico è un tipo di deposizione fisica da vapore (PVD) che opera sotto alto vuoto. Il suo distinto meccanismo è ciò che gli conferisce un vantaggio significativo per applicazioni specializzate.

Il meccanismo principale

Un potente fascio di elettroni ad alta energia, spesso accelerato da tensioni fino a 100 kV, viene generato e guidato magneticamente per colpire un materiale sorgente. Questo materiale, noto come evaporante, si trova in un crogiolo raffreddato ad acqua.

Dall'energia cinetica all'energia termica

L'immensa energia cinetica degli elettroni viene istantaneamente convertita in intensa energia termica all'impatto con il materiale sorgente. Questo crea un "punto caldo" localizzato sulla superficie, che lo fa riscaldare rapidamente e vaporizzare.

Vaporizzazione e deposizione

Il vapore risultante viaggia in linea retta attraverso la camera a vuoto e si condensa su un substrato più freddo, formando un film sottile e uniforme. Poiché solo la superficie del materiale sorgente viene riscaldata, la contaminazione dal crogiolo è praticamente eliminata.

Applicazioni chiave in diversi settori

La precisione, la purezza e la versatilità dell'evaporazione a fascio elettronico la rendono essenziale per la produzione di componenti avanzati che richiedono proprietà materiali specifiche.

Rivestimenti ottici

Questo è uno degli usi più comuni. Il processo è ideale per creare film ottici multistrato per lenti, pannelli solari, occhiali e vetri architettonici, fornendo precise qualità riflettenti, antiriflesso e trasmissive.

Aerospaziale e automobilistico

In questi settori, l'evaporazione a fascio elettronico viene utilizzata per applicare rivestimenti resistenti alle alte temperature e resistenti all'usura a componenti critici come pale di turbine e parti di motori, estendendo significativamente la loro durata operativa e le prestazioni in condizioni estreme.

Elettronica e semiconduttori

Il metodo è utilizzato per la metallizzazione e la deposizione di strati dielettrici nella fabbricazione di microelettronica. La sua elevata purezza è essenziale per creare componenti affidabili come le giunzioni Josephson e altri dispositivi semiconduttori avanzati.

Utensili e applicazioni marine

Per gli utensili da taglio, l'evaporazione a fascio elettronico crea rivestimenti duri incredibilmente resistenti che migliorano l'affilatura e la longevità. Produce anche eccellenti barriere chimiche per proteggere gli accessori marini e altre parti dalla corrosione in ambienti difficili.

I vantaggi distintivi dell'evaporazione a fascio elettronico

Ingegneri e scienziati scelgono questo metodo quando il materiale o l'applicazione richiedono capacità che altre tecniche di deposizione non possono offrire.

Gestione di materiali con alto punto di fusione

L'energia intensa e focalizzata del fascio elettronico può vaporizzare materiali impossibili da fondere con l'evaporazione termica standard, come tungsteno, tantalio e varie ceramiche.

Garantire un'elevata purezza del film

Poiché il fascio elettronico riscalda direttamente il materiale sorgente e il crogiolo rimane freddo, c'è poco o nessun rischio che il materiale del crogiolo si liscivi nel vapore. Ciò si traduce in un film finale eccezionalmente puro.

Raggiungere alti tassi di deposizione

Rispetto ad altre tecniche PVD come lo sputtering, l'evaporazione a fascio elettronico può depositare materiale molto più rapidamente. Questa elevata produttività è un vantaggio significativo in molti contesti di produzione industriale.

Quando scegliere l'evaporazione a fascio elettronico

La scelta del metodo di deposizione corretto dipende interamente dalle proprietà del materiale e dai requisiti di prestazione del prodotto finale.

- Se il tuo obiettivo principale sono le prestazioni ottiche: L'e-beam è la scelta superiore per creare rivestimenti antiriflesso o riflettenti multistrato precisi con elevata purezza.

- Se il tuo obiettivo principale è depositare metalli refrattari o ceramiche: Il riscaldamento intenso e localizzato del fascio elettronico lo rende uno dei pochi metodi praticabili per materiali con punti di fusione estremamente elevati.

- Se il tuo obiettivo principale è la purezza del film per elettronica sensibile: Scegli l'evaporazione a fascio elettronico per minimizzare la contaminazione e garantire la massima qualità degli strati dielettrici o conduttivi.

In definitiva, l'evaporazione a fascio elettronico è il processo di produzione preferito quando le prestazioni, la purezza e la capacità di lavorare con materiali difficili non sono negoziabili.

Tabella riassuntiva:

| Applicazione | Vantaggio chiave | Materiali comuni |

|---|---|---|

| Rivestimenti ottici | Precise proprietà riflettenti/antiriflesso | Dielettrici, Metalli |

| Componenti aerospaziali | Resistenza alle alte temperature e all'usura | Tungsteno, Tantalio, Ceramiche |

| Metallizzazione semiconduttori | Strati conduttivi/dielettrici ad alta purezza | Alluminio, Oro, Ossido di silicio |

| Rivestimenti durevoli per utensili | Maggiore durezza e resistenza alla corrosione | Nitruri di titanio, Cromo |

Hai bisogno di un rivestimento ad alta purezza per un'applicazione esigente?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di evaporazione a fascio elettronico, per soddisfare i rigorosi requisiti della produzione aerospaziale, di semiconduttori e ottica. Le nostre soluzioni sono progettate per aiutarti a ottenere una qualità del film superiore, lavorare con materiali ad alto punto di fusione e migliorare l'efficienza della tua produzione.

Contatta i nostri esperti oggi stesso per discutere come la nostra tecnologia di evaporazione a fascio elettronico può beneficiare il tuo progetto specifico.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Quali sono i 4 fattori che influenzano il tasso di evaporazione? Controllo Master per processi di laboratorio e industriali

- Cos'è l'evaporazione termica nella deposizione di film sottili? Una guida semplice al rivestimento PVD

- Qual è la temperatura dell'evaporazione a fascio elettronico? Padroneggiare il processo termico a due zone per film di precisione

- Cos'è la deposizione di film sottili? Una guida alla tecnologia di rivestimento per dispositivi moderni

- Cos'è la vaporizzazione dello zinco? Una sfida critica per la sicurezza e la qualità nella saldatura

- Qual è l'impatto della temperatura del substrato sulle proprietà del film? Ottimizzare Densità, Cristallinità e Stress

- Quali parametri influenzano la formazione di film sottili nell'evaporazione termica? Padroneggia le variabili chiave per film superiori

- Qual è l'effetto della temperatura del substrato sulla deposizione sputtering? Densità del film, cristallinità e stress