In sostanza, la sinterizzazione a corrente continua è una tecnica di produzione avanzata che consolida le polveri in una massa solida facendo passare una corrente elettrica continua pulsata ad alta intensità direttamente attraverso il materiale. A differenza dei metodi tradizionali che si basano sul riscaldamento esterno in un forno, questo processo utilizza la resistenza elettrica del materiale stesso per generare calore internamente e applica simultaneamente pressione meccanica. Questa combinazione si traduce in una densificazione notevolmente più rapida ed efficiente, spesso a temperature complessive più basse.

La distinzione fondamentale è che la sinterizzazione a corrente continua non è solo un modo più veloce per riscaldare un materiale. La corrente elettrica stessa svolge un ruolo attivo nel processo di consolidamento, pulendo le superfici delle particelle e accelerando la diffusione, il che consente la creazione di materiali densi e ad alte prestazioni in una frazione del tempo richiesto dai metodi convenzionali basati su forno.

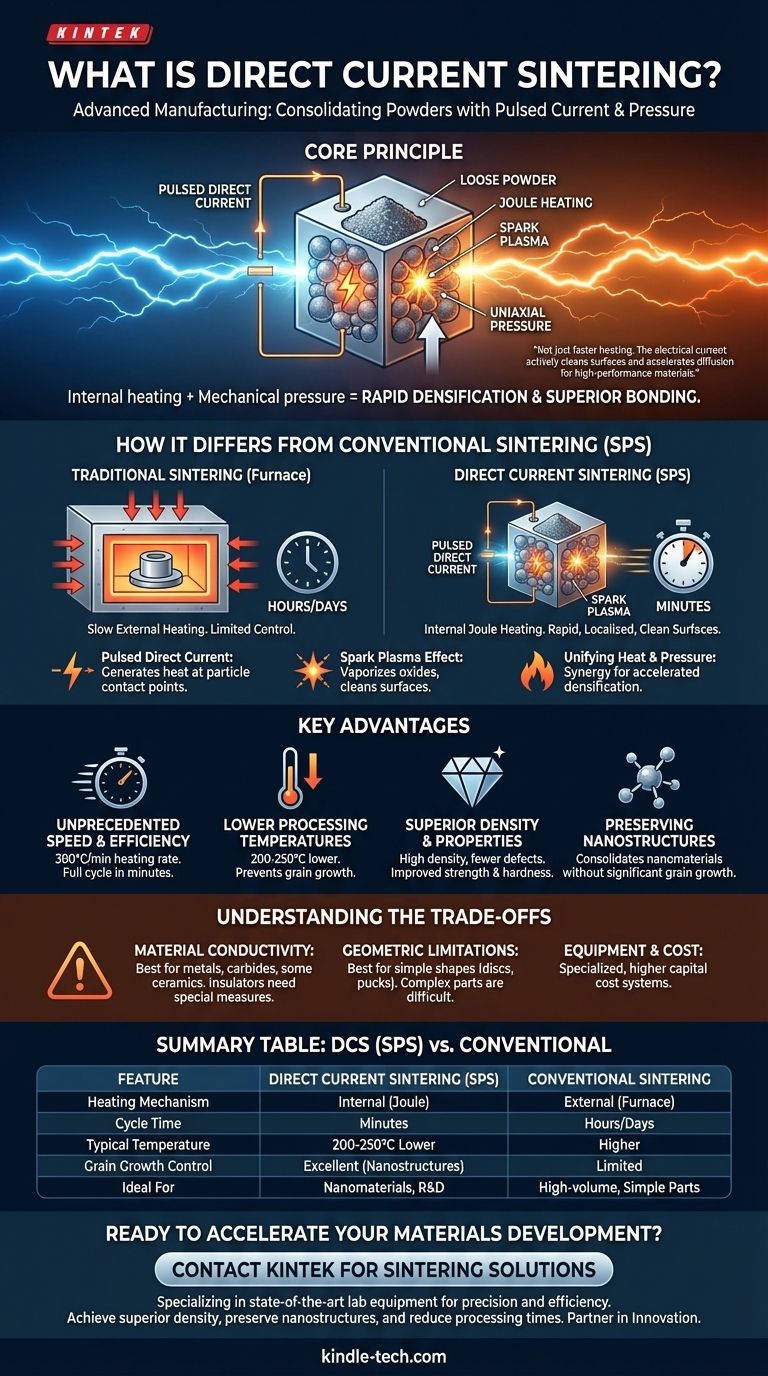

Come si differenzia dalla sinterizzazione convenzionale

La sinterizzazione tradizionale prevede il posizionamento di una parte preformata (un "corpo verde") in un forno, riscaldandola lentamente per ore o addirittura giorni, e consentendo al trasferimento di calore di consolidare le particelle. La sinterizzazione a corrente continua, più comunemente nota come Sinterizzazione a Plasma a Scintilla (SPS), cambia fondamentalmente questa dinamica.

Il ruolo della corrente continua pulsata

In un processo SPS, la polvere sfusa viene posta in uno stampo conduttivo (tipicamente grafite). Invece di riscaldarla dall'esterno, una corrente continua pulsata viene fatta passare direttamente attraverso lo stampo e la polvere stessa.

Questo crea un rapido riscaldamento Joule, dove il calore viene generato nei punti di contatto tra le singole particelle di polvere. Questo riscaldamento è incredibilmente veloce e localizzato esattamente dove è più necessario per la formazione dei legami.

L'effetto "Plasma a Scintilla"

La natura pulsata della corrente può generare scariche di scintille momentanee nei vuoti microscopici tra le particelle di polvere.

Questo crea un plasma localizzato che ha un effetto critico: pulisce le superfici delle particelle vaporizzando i gas adsorbiti e rompendo gli strati di ossido. Le superfici pulite possono legarsi insieme in modo molto più efficace e a temperature più basse.

Unione di calore e pressione

Mentre la pressatura a caldo convenzionale utilizza anche calore e pressione, l'SPS li applica con una sinergia unica. L'applicazione simultanea di pressione uniassiale e il riscaldamento interno e rapido spingono le particelle insieme mentre le loro superfici sono in uno stato ideale per la formazione dei legami.

Questa sinergia accelera drasticamente la densificazione, il processo di eliminazione della porosità e di trasformazione della polvere in un oggetto solido.

I principali vantaggi rispetto ai metodi tradizionali

Il meccanismo unico della sinterizzazione a corrente continua offre diversi vantaggi significativi e misurabili rispetto alle tecniche basate su forno.

Velocità ed efficienza senza precedenti

Il vantaggio più evidente è la velocità. I tassi di riscaldamento possono superare i 300°C al minuto, rispetto ai soli 5-8°C al minuto in un forno convenzionale.

Ciò significa che un ciclo di sinterizzazione completo può essere completato in minuti, anziché le ore o i giorni richiesti dai metodi tradizionali, aumentando drasticamente la produttività per la ricerca e lo sviluppo.

Temperature di processo più basse

Poiché la corrente elettrica assiste attivamente il processo di legame, la temperatura di picco richiesta è spesso inferiore di 200°C a 250°C rispetto alla sinterizzazione convenzionale.

Le temperature più basse sono cruciali per prevenire cambiamenti indesiderati nel materiale, come l'eccessiva crescita del grano, che può degradare le proprietà meccaniche.

Densità e proprietà finali superiori

La combinazione di pulizia delle superfici, riscaldamento rapido e pressione simultanea si traduce in materiali con una densità eccezionalmente elevata e meno difetti interni. Questo si traduce direttamente in una migliore resistenza, durezza e altre caratteristiche prestazionali.

Conservazione delle nanostrutture

Per la scienza dei materiali avanzati, questo è un vantaggio critico. Il riscaldamento convenzionale a lunga durata ingrossa i nanomateriali, distruggendone le proprietà uniche.

La velocità e le temperature più basse della sinterizzazione a corrente continua rendono possibile consolidare polveri di dimensioni nanometriche in una parte solida senza una significativa crescita del grano, preservando la nanostruttura e le sue proprietà migliorate nel prodotto finale.

Comprendere i compromessi

Sebbene potente, la sinterizzazione a corrente continua non è una soluzione universale. Comprendere i suoi limiti è fondamentale per usarla efficacemente.

Requisiti di conduttività del materiale

Il processo si basa sul passaggio della corrente attraverso il materiale. Funziona eccezionalmente bene per materiali conduttivi e semiconduttivi come metalli, carburi e alcune ceramiche.

Per le ceramiche elettricamente isolanti, sono necessarie misure speciali, come l'uso di uno stampo conduttivo per riscaldare indirettamente il campione o la miscelazione della polvere con additivi conduttivi, il che aggiunge complessità.

Limitazioni geometriche e di dimensione

L'SPS viene tipicamente eseguita in una semplice pressa uniassiale utilizzando uno stampo cilindrico. Ciò significa che è più adatta per la produzione di forme semplici come dischi, pastiglie e blocchi rettangolari. La creazione di parti con geometrie complesse è difficile e spesso impraticabile.

Attrezzatura e costi

I sistemi SPS sono macchine specializzate che sono più complesse e comportano un costo di capitale più elevato rispetto ai forni standard ad alta temperatura. Il processo è un compromesso tra un investimento iniziale più elevato e significativi guadagni in velocità e qualità del materiale.

La sinterizzazione a corrente continua è giusta per la tua applicazione?

La scelta del metodo di sinterizzazione giusto dipende interamente dal tuo materiale, dal risultato desiderato e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è la ricerca su materiali avanzati (nanomateriali, compositi, leghe innovative): La sinterizzazione a corrente continua è la scelta superiore, poiché la sua capacità di preservare microstrutture delicate è impareggiabile.

- Se il tuo obiettivo principale è lo sviluppo rapido di processi e la scoperta di materiali: I tempi di ciclo estremamente brevi la rendono ideale per iterare rapidamente diverse composizioni e parametri di processo.

- Se il tuo obiettivo principale è la produzione in grandi volumi di parti semplici e consolidate: La metallurgia delle polveri tradizionale e la sinterizzazione in forno possono offrire una soluzione più economica su vasta scala.

- Se il tuo obiettivo principale è la creazione di parti grandi o geometricamente complesse: Metodi come la pressatura isostatica o la stampa 3D seguita da sinterizzazione convenzionale sono più adatti per forme complesse.

In definitiva, la sinterizzazione a corrente continua offre un livello eccezionale di controllo sul processo di consolidamento del materiale, consentendo la creazione di materiali di nuova generazione che semplicemente non sono realizzabili con le tecniche tradizionali.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a Corrente Continua (SPS) | Sinterizzazione Convenzionale |

|---|---|---|

| Meccanismo di Riscaldamento | Interno (riscaldamento Joule tramite corrente continua pulsata) | Esterno (riscaldamento in forno) |

| Tempo di Ciclo | Minuti | Ore o Giorni |

| Temperatura Tipica | 200-250°C Inferiore | Superiore |

| Controllo della Crescita del Grano | Eccellente (preserva le nanostrutture) | Limitato |

| Ideale Per | Nanomateriali, compositi, R&S | Grandi volumi, parti semplici |

Pronto ad accelerare lo sviluppo dei tuoi materiali con una tecnologia di sinterizzazione avanzata?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio all'avanguardia, incluse soluzioni di sinterizzazione, per soddisfare le esigenze più complesse dei laboratori moderni. La nostra esperienza può aiutarti a ottenere una densità del materiale superiore, preservare delicate nanostrutture e ridurre drasticamente i tempi di lavorazione.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come le nostre attrezzature specializzate possono portare precisione ed efficienza ai tuoi progetti di ricerca e sviluppo. Lascia che KINTEK sia il tuo partner nell'innovazione.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Cos'è il materiale in fase vapore? Ottieni una sinterizzazione più veloce e densa con la tecnologia SPS

- Quali sono le fasi della sinterizzazione a plasma in scintilla (Spark Plasma Sintering)? Ottenere la densificazione rapida a bassa temperatura

- Qual è la differenza tra pressa a caldo e SPS? Scegli il metodo di sinterizzazione giusto per il tuo laboratorio

- Cos'è la tecnica di sinterizzazione al plasma? Ottenere una fabbricazione rapida e ad alta densità dei materiali

- Quali sono i vantaggi dell'SPS? Ottenere densità e prestazioni superiori dei materiali